Che cos’è un generatore di vapore ? Esso non è altro che una apparecchiatura affine alla caldaia di casa con dimensioni ovviamente maggiori e con una struttura interna robusta e ben ragionata. Consumando acqua, aria e combustibile il generatore di vapore produce appunto vapore saturo che può essere utilizzato tal quale o surriscaldato in praticamente tutte le produzioni industriali più disparate quali:

- alimentare come la conserviera o la lattiero-casearia

- lavorazioni a base alcolica come vini o birre

- carta e cartone

- chimica e petrolchimica come prodotti base o resine

- gomma e plastica come pneumatici o imballaggi

- power generation da gas o carburanti liquidi…

Nella foto sottostante un antico generatore di vapore per industria meccanica

Il generatore di vapore si può descrivere come una sorta di grande scatola metallica divisa in due zone: radiante e convettiva, collegate a due o più serbatoi esterni superiori e inferiori chiamati corpi cilindrici. La prima è la zona che acquisisce calore per irraggiamento e viene anche definita camera di combustione. La seconda è composta da diversi banchi di tubi separati tra di loro e con dimensioni e funzioni diverse a seconda della quantità di calore che ricevono per conduzione.

Entrando più nel dettaglio possiamo definire camera di combustione, la zona in cui combustibile e aria si mescolano in maniera proporzionata in maniera tale da bruciare e produrre calore. Solitamente questo compito è svolto da bruciatori toroidali per il combustibile e da ventilatori elettrici per l’aria.

Per quanto riguarda i banchi di tubi, solitamente sono i seguenti: economizzatore (ECO), evaporatore (EVA), surriscaldatore (SH) che son solitamente due e svolgono i seguenti compiti: il primo ha il compito di preriscaldare l’acqua, il secondo di evaporarla, il terzo di surriscaldarla.

Il corpo caldaia come descritto sopra è collegato solitamente ad un corpo cilindrico inferiore che ha lo scopo di raccogliere l’acqua non evaporata, e ad uno superiore che ha la funzione di separare l’acqua dal vapore saturo. Quest’ultimo viene mandato al surriscaldatore per ottenere vapore surriscaldato alla temperatura di processo richiesta.

Il processo per generare vapore, utile per ogni applicazione, è molto semplice. L’acqua viene fatta circolare all’interno delle tubazioni e riscaldata dalla caldaia grazie all’utilizzo dei bruciatori fino al raggiungimento delle condizioni di temperatura e pressione necessarie per creare vapore. Per capire meglio questo bisogna distinguere il circuito in 3 parti:

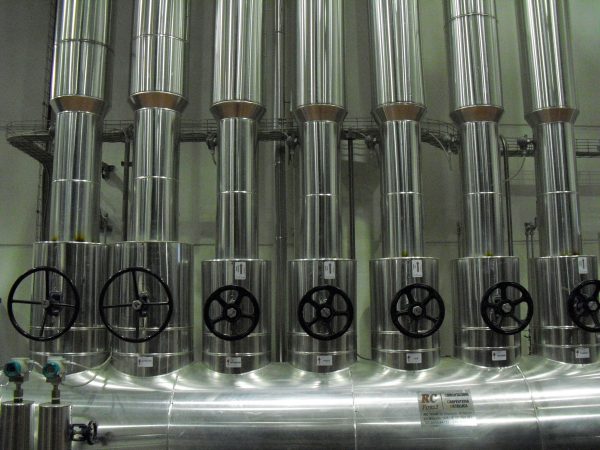

- Circuito acqua-vapore: l’acqua spinta all’interno delle tubazioni solitamente utilizzando delle pompe centrifughe, viene mandata al banco ECO dove viene preriscaldata prima di essere vaporizzata dal banco EVA e mandata al corpo cilindrico superiore. Il corpo cilindrico separa acqua e vapore saturo e manda quest’ultimo a banchi SH1 e SH2 in modo da creare vapore surriscaldato alla temperatura voluta che viene quindi mandato all’utenza finale. Nella foto sottostante un manifold orizzontale con gli stacchi per indirizzare il vapore nei vari reparti a seconda delle necessità.

- Circuito combustibile: il combustibile (solitamente gas metano ma anche gas di sintesi o biogas ) viene portato alla pressione e portata necessaria richiesta dalle caratteristiche tecniche del bruciatore per essere bruciato in maniera corretta dallo stesso.

- Circuito aria-fumi: l’aria comburente necessaria alla combustione (generata solitamente da un ventilatore elettrico) viene inviata tramite l’utilizzo di condotti metallici alla camera di combustione. I fumi caldi di combustione vengono espulsi tramite tiraggio da parte del camino dopo essere trattati chimicamente per ridurre le emissioni.

Dopo aver capito come funziona un generatore di vapore è altrettanto importante capire come e con cosa controllare le grandezze usate.

Sono 4 le grandezze fisiche più importanti che vengono utilizzate in un circuito completo: pressione, temperatura, portata e livello e principalmente divise nel seguente modo:

| PRESSIONE | ACQUA ALIMENTO | CAMERA DI COMBUSTIONE | CORPO CILINDRICO | GAS COMBUSTIBILE |

| TEMPERATURA | ACQUA ALIMENTO | CAMERA DI COMBUSTIONE | VAPORE SH | |

| PORTATA | ACQUA ALIMENTO | ARIA COMBURENTE | VAPORE SH | GAS COMBUSTIBILE |

| LIVELLO

|

CORPO CILINDRICO

|

Anche gli altri servizi sono controllati e monitorati ma quelli indicati sopra sono quelli basilari per una corretta conduzione dell’impianto e soprattutto per garantire il livello di sicurezza. Ad esempio anche la quantità d’aria è fondamentale in quanto troppa o poca aria non permette alla fiamma del bruciatore di rimanere accesa o di bruciare correttamente il combustibile, innalzando così i valori di emissioni di questi fumi.

Queste grandezze sono regolate solitamente mediante l’utilizzo di valvole di regolazione in grado di modificare la pressione o la portata del fluido o gas in ingresso alla stessa valvola. Invece avendo a disposizione strumenti meccanici / elettronici, quest’ ultimi in grado anche di riportare i valori misurati a distanza, queste grandezze vengono misurate e monitorate.

Nella tabella seguente si può vedere la tipologia di strumenti utilizzati in funzione della misura che effettuano.

| GRANDEZZA MISURATA | STRUMENTO MECCANICO | STRUMENTO ELETTRONICO |

| PRESSIONE | MANOMETRO | PRESSOSTATO / TRASMETTITORE DI PRESSIONE |

| TEMPERATURA | TERMOMETRO | TERMOSTATO / TRASMETTITORE DI TEMPERATURA |

| PORTATA | ORIFIZIO CALIBRATO / BOCCAGLIO / VENTURI / V-CONE | TRASMETTITORE DI PRESSIONE DIFFERENZIALE |

| LIVELLO | INDICATORE VISIVO | LIVELLOSTATO / TRASMETTITORE DI PRESSIONE DIFFERENZIALE |

Lo strumento meccanico è principalmente uno strumento in grado di misurare la grandezza localmente mediante un display o una scala graduata. Lo strumento elettronico non solo effettua una misura locale ma ha anche la possibilità di trasferire il segnale utilizzando vari protocolli di comunicazione. Quest’ultimi consentono una gestione da remoto (solitamente in sala controllo) di tutto l’impianto per una più accurata e sicura conduzione in quanto si possono impostare valori per allarmi e blocchi sulle misure rilevate evitando così funzionamenti di processo errati. Nel caso dei flow element V-Cone o orificio la catena di misura di portata si completa con il trasmettitore differenziale in grado di apprezzare la differenza di pressione generata dall’organo di strozzamento, magari con un campo minimo di 10 mbar come la serie FKC di Fuji Electric e produrre un segnale 4-20 mA riportato a quadro o DCS. In questa foto una batteria completa di misuratori di portata V-cone installati verticalmente senza necessità dei soliti diametri monte valle.

Ma l’ottimizzazione della conduzione del generatore di vapore non finisce qui, occorre notare che sempre più spesso vengono installati a valle della combustione dei sensori in situ che determinano la concentrazione di ossigeno attraverso delle robuste sonde all’ossido di zirconio come la serie ZKF di Fuji Electric mentre l’osservanza dei limiti degli inquinanti, per i generatori di vapore più importanti, viene garantita da sistemi di analisi certificati denominati SME Sistema Monitoraggio Emissioni o con l’inglesismo CEMS Continuous Emissions Monitoring System come la serie low-cost Coxytemp di Tecnova Ht. Qui sotto una classico generatore di vapore per industria alimentare equipaggiato dal sistema analisi emissioni idoneo per questa applicazione di base e dotato come da legge di solo analizzatori certificati.

E’ bene sapere che vista la quantità e le condizioni operative dei fluidi consumati e prodotti nonché l’esistenza di volumi in pressione la gestione ordinaria di un generatore di vapore non può essere di tipo superficiale: le unità produttive che installano queste apparecchiature devono prevedere al loro interno la figura del Conduttore Patentato per eseguire le attività di vigilanza, controllo, valutazione rischi e test di efficienza durante l’arco di vita del generatore di vapore.