La Separazione fra diversi Prodotti stratificati in un serbatoio cosi come il fluire di diversi prodotti finali nella stessa tubazione rappresenta un grande classico nell’Industria di Processo: si pensi ad esempio in una farmaceutica dove avviene una separazione di fase tra il prodotto finale ed una fase acquosa oppure in una moderna birreria industriale dove all’interno di una singola tubazione scorrono cronologicamente svariati tipi di birra verso l’imbottigliamento oppure similarmente nel downstream dove nella stessa pipeline passano diversi distillati idrocarburici che vanno indirizzati verso i serbatoi dedicati.

Un controllo mancato o approssimativo è quindi una grave non conformità che porta a danni rilevanti per tutti gli stakeholders: diluizione eccessiva di un prodotto e sua segregazione perché fuori specifica, perdita di prodotto e contaminazione della fase acquosa con susseguente carico anomalo del trattamento acque, mescolamenti fra le code di produzione con conseguente imbottigliamento di un prodotto non a specifica a danno dell’esperienza sensoriale di un Cliente fedele o ancora ri-lavorazioni costose di centinaia di metri cubi di Jet A-1 a valle di una incauto mescolamento con altro distillato…

Origine delle non conformità

Tipicamente possiamo raggruppare queste non conformità in 2 generi

- Errore umano: ad esempio un Tecnico di produzione si posiziona davanti alla specola del serbatoio mentre il livello dell’interfaccia sale/scende e secondo procedura al momento giusto apre/chiude una valvola per separare meccanicamente il prodotto dal processo. Questa procedura comporta la presenza fisica di una persona in loco anche in turno notturno o festivo, la sua attenzione completa verso l’operazione, una certa abilità nell’esecuzione della stessa e una operatività perfetta dell’azionamento della valvola. Chiudere prima o dopo è sempre un danno economico, reiterato tutti i turni per tutti i giorni di produzione.

- Errore procedurale: ad esempio attività in campo da parte di Operatori equipaggiati di bottiglie per campionare manualmente il Processo, il tempo del loro trasferimento al laboratorio e l’attesa dei risultati dal medesimo, anche questo potenzialmente in turno notturno o festivo…Tutto ciò comporta un processo decisionale che è tutto fuorché in real time: quindi le eventuali azioni intraprese per mitigare il danno possono essere tardive o comunque inefficaci perché non adatti alla velocità della produzione o all’inerzia globale del Processo in corso.

Le domande che l’Operatore si pone

Sarebbe possibile allora automatizzare la verifica della separazione di fase o riconoscimento dei prodotto senza quindi l’intervento in presenza da parte del Personale? Sarebbe possibile ottenere la stessa accuratezza e ripetibilità del laboratorio ma con un risultato immediato? Sarebbe possibile non sobbarcarsi altra manutenzione vista la scarsità dei tecnici in campo ed i costi occulti che si porta dietro? E per Industria 4.0 come siamo messi?

Tutti possono provare a dire “sì, è possibile” ma poi in campo ci vanno gli strumenti non le parole: la Divisione Analisi Liquidi di TECNOVA HT forte delle sue partnerships tecniche di lunga data ha il piacere di presentarvi il sistema Liquisonic® di Sensotech GmbH, Germania vero e proprio fiore all’occhiello di tutte le sue soluzioni.

Il sistema analitico è composto semplicemente da un sensore che si inserisce all’interno della tubazione o del serbatoio di processo, un cavo di collegamento di lunghezza a scelta ed una elettronica remota da campo o da quadro. Da queste caratteristiche emerge già che non saranno più presenti i soliti sistemi di campionamento e condizionamento del campione e soprattutto che non saranno più presenti i loro costi e la loro manutenzione routinaria.

Un principio di misura accurato e confrontabile con la letteratura

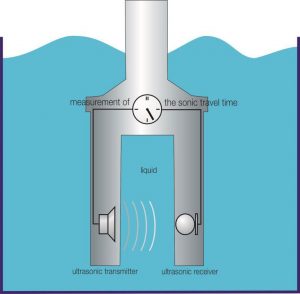

Il principio innovativo di misura di Liquisonic è basato sulla velocità del suono attraverso un mezzo, nel nostro caso il Processo in fase liquida, che cambia non solo ovviamente se attraversa acqua o petrolio ma cambia anche al cambiare della concentrazione del prodotto in esame: il sensore ha quindi la forma di una forchetta, immobile e senza vibrazioni o movimenti di sorta che produce da un rebbio un ultrasuono letto dopo un tempo T dal rebbio gemello e conoscendo quindi la distanza X geometrica invariabile fra i due rebbi rende computabile la velocità sonica V come rapporto tra X e T.

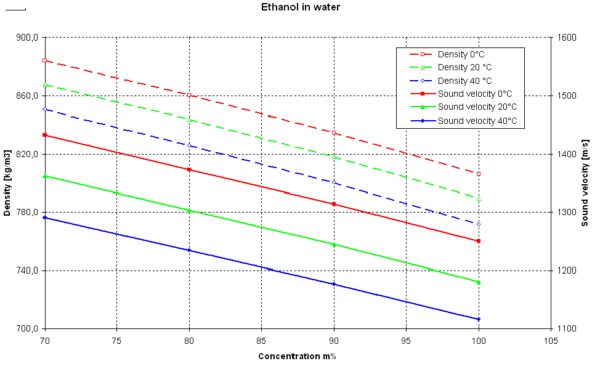

Sembra semplice ma in realtà il know-how non risiede nella tecnologia ultrasonica ma nel dataset cioè negli algoritmi implementati in fabbrica specifici ed adattabili per ogni singola applicazione: il sistema Liquisonic quindi è sempre fatto su misura per ogni singola applicazione non è quindi un analizzatore massificato come un pH o una Conducibilità. A differenza di altri analizzatori sedicenti similari Liquisonic non abbisogna di sensori di temperatura esterni addizionali in quanto nativamente è costruito con due Pt1000 annegate nei rebbi della forchetta. E’ infatti fondamentale per questa tipologia di analisi avere una misura della temperatura precisa ed esattamente vicina al sensore, si apprezzi dal grafico sottostante le variazioni di concentrazione vs temperatura.

Transizione multiprodotto in tubazione singola

Applicazione classica che oltre al già citato trasferimento di benzina, nafta o biodiesel è ritrovabile ovunque ci siano procedure di filling o imbottigliamento soprattutto nell’alimentare e nel farmaceutico: in questi casi oltre alle caratteristiche analitiche di cui sopra è necessaria una perfetta compatibilità dei materiali per un servizio igienico senza compromessi ed idoneo alla procedura CIP cleaning in place. Tutte le tipologie di connessioni al processo food/farma/biotech sono disponibili come 3-A, Varivent, tipo Ingold…

Efficientamento produzione batch in Cosmetica e Nutraceutica

Efficientamento produzione batch in Cosmetica e Nutraceutica

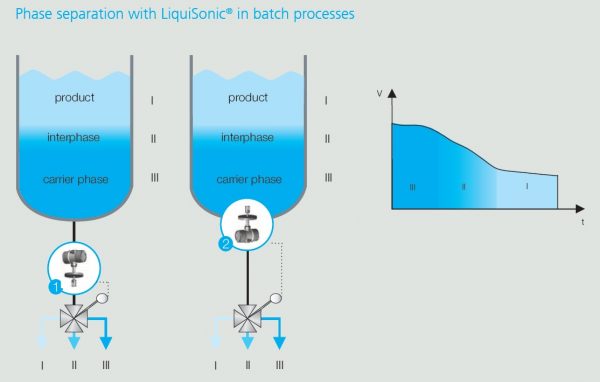

In queste produzioni batch cioè non continue ma segmentate in fasi di processo la separazione dei prodotti avviene grazie alle proprietà chimico-fisiche di ognuno di essi: ad esempio possiamo avere una soluzione acquosa salina che si separa dal prodotto primario dove la fase acquosa è indirizzata al trattamento acqua mentre la parte nobile può essere fonte di inquinamento organico e magari essere anche poco biodegradabile. E’ quindi fondamentale che il Prodotto non venga trascinato nella fase acquosa e pertanto è possibile individuare in tempo reale il passaggio tra le 2 fasi chiudendo al tempo giusto, né prima per non perdere prodotto e né dopo per evitare la contaminazione del circuito wwt, la valvola dedicata.

Bioraffinerie con ottimizzazione separazione biodiesel e glicerolo

Nella produzione di biodiesel, il glicerolo ne rappresenta un prodotto secondario: la loro miscela è solitamente addotta in serbatoi specifici dove viene lasciata per diverse ore in modo da eseguire completamente la separazione fra le fasi biodiesel e glicerolo, è la decantazione. L’installazione di un sistema Liquisonic all’uscita del serbatoio permette di stabilire al tempo zero l’inizio della transizione di fase attuando una valvola a tre vie che permette il flusso di biodiesel e glicerolo ai rispettivi tank e nel frattempo re-indirizzare la fase transitoria indietro alla separazione con un incremento di valore netto del prodotto principale e del sottoprodotto grazie alla loro purezza e resa quantitativa migliorata.

Installazioni difficoltose in serbatoi o reattori per la mancanza di bocchelli

A volte ci si può trovare di fronte a problemi impiantistici di non facile soluzione come la presenza di agitatori che interferirebbero con il sensore ad inserzione o magari una coibentazione particolare che non può essere forata o l’impossibilità di aggiungere un nuovo bocchello flangiato. Per tutti questi casi Sensotech di concerto con un importante produttore di valvole ha messo a disposizione il sistema integrato BOV Bottom Outlet Valve che integra il sensore in una valvola che sarà installata all’uscita del serbatoio o del reattore in questione. La presenza del sensore a forchetta sulla parte superiore del sistema BOV permette di non avere spazi morti sul fondo del vessel ottimizzando ancora di più la Produzione. Certificazione ATEX & IECEx disponibile, anche per Zona 0.

In Campo: installazioni e protocolli

In Campo: installazioni e protocolli

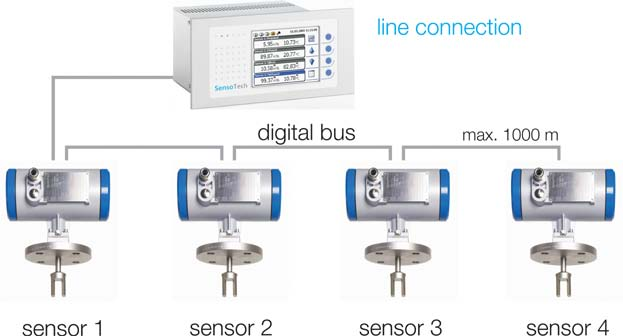

Questo analizzatore di concentrazione in fase liquida presenta una varietà enorme di sensori a contatto con il processo sia per le diverse dimensioni disponibili sia per le flangiature sia per i materiali a contatto che svariano dal semplice acciaio inox fino a sofisticati materiali come Halar® per servizi aggressivi. Liquisonic® è idoneo non solo per la semplice zona sicura ma anche per Zona pericolosa 2,1 e 0: è anche disponibile una versione speciale dell’elettronica in esecuzione EEXd per sua installazione diretta in campo. Questo sistema analitico oltre ad avere un display touch di ultima generazione presenta le classiche uscite analogiche 4-20 mA con anche la possibilità di utilizzare il bus di campo con ben 4 punti di misura riportati ad una sola elettronica.

Bordo Macchina: le versioni OEM disponibili per tutti

Fino adesso abbiamo presentato delle applicazioni strettamente di Processo cioè sistemi che vengono installati in campo o in aree particolari come l’imbottigliamento: in realtà il concetto di controllo della Separazione dei Prodotti e della loro Identificazione viene tranquillamente migrato anche per il mercato OEM cioè per quelle società che non hanno un impianto di produzione farmaceutico ma magari ingegnerizzano e costruiscono skid o macchinari singoli dedicati all’operazione di Separazione di Fase. In queste situazioni prevalgono ovviamente dei concetti diversi che possono essere riassunti così:

- estrema compattezza del sistema di analisi

- elettronica con display locale possibilmente da evitarsi visto che c’è già un modulo uomo-macchina integrato dall’OEM medesimo

- budget di spesa determinato o possibile opzione extra per il Cliente

- tempi di consegna affidabili

- zero ricambistica

Liquisonic® di Sensotech è anche tutto questo, sotto è visibile la versione OEM con il sistema realmente snello per rispettare tutti i paletti che ci siamo dati!

In breve

Il sistema di analisi per fase liquida Liquisonic® presenta le seguenti caratteristiche principali

- non è un sistema ottico come il fotometro o il rifrattometro

- lavora sul principio della velocità sonica e impiega circa 120 millisecondi per analisi

- non ha parti in movimento

- si installa direttamente in linea o nel serbatoio o reattore

- Oltre ai consueti 4-20 mA è dotato di Profibus DP, Modbus ed Ethernet TCP/IP

e pertanto i seguenti vantaggi unici per le centinaia di Clienti che lo hanno già adottato

- non è soggetto a sporcamento

- analisi in tempo reale per operare sul processo in tempo reale senza contaminazioni

- nessun tipo di manutenzione ordinaria o schedulata

- nessun sistema di campionamento o condizionamento automatico o manuale

- Sistema nativamente multipunto ed idoneo per Industria 4.0 grazie alla sua connettività alla rete aziendale