La Rifrattometria di Processo come PAT Process Analytical Technology di Vaisala K-Patents supporta in tempo reale la qualità della produzione affiancandosi alle tradizionali analisi off-line in laboratorio: di questi tempi dove gli impianti farmaceutici e biotech stanno migrando dai classici processi batch alla produzione in continuo, la possibilità di introdurre in linea della strumentazione ad alto valore aggiunto permette alla Direzione di risolvere diversi punti critici sia minimizzando gli sprechi sia rispettando al meglio le specifiche del prodotto.

La stessa FDA [US Food & Drug Administration] già dal 2004 per mitigare non-conformità in produzione e stoccaggio come contaminazioni e manipolazioni non idonee supporta lo sviluppo e l’implementazione dei processi in continuo anche attraverso la PAT come schema globale per garantire ricerca e sviluppo, ottimizzazione della sintesi e qualità finale: le sue linee guida infatti indicano negli strumenti intelligenti [smart instruments] la chiave per raccogliere il flusso di dati dal processo e comprenderlo appieno.

6 concetti 6 per selezionare una tecnologia analitica uso farma e biotech

6 concetti 6 per selezionare una tecnologia analitica uso farma e biotech

- Deve essere una Misura in linea: ad esempio il Rifrattometro di Processo è in grado di analizzare la concentrazione di una fase liquida in tempo reale. Questo dato messo a disposizione del Personale Operativo permette di reagire immediatamente e ridurre ad esempio la quantità di prodotto non conforme verso il trattamento acque.

- Corpo Documentale adeguato come IQ Installation Qualification, OQ Operational Qualification e PQ Performance Qualification conferma la bontà del modello e delle parti ordinate, consegnate ed installate: ciò evita penose perdite di tempo al Buyer e rende immediato l’inserimento dell’analizzatore nel processo

- Registrazione Elettronica dei dati eseguita in modo sicuro con accesso limitato e con un sistema che tracci qualsiasi evento come risultato analisi o calibrazioni o situazioni di blocco occorso allo strumento

- Perfetta Scalabilità in quanto i principi farmaceutici sono sviluppati e studiati prima in laboratorio, quindi sul pilota e poi prodotti in quantità negli impianti dedicati: la scelta corretta dell’analizzatore di processo permette di passare senza soluzione di continuità dai primi test off-line fino alla produzione senza ritardi e verifiche reiterate con conseguenti ritardi nella fabbricazione e messa in commercio dei principi attivi o vaccini

- Sono necessari Materiali a Contatto idonei alla farmaceutica e biotech più spinta quindi SS316L, guarnizioni e tenute biocompatibili, rugosità controllata come max Ra 0.38 μm o 15 μpollici , nessun derivato animale [ADI Animal Derivate Ingredients] utilizzato per costruzione meccanica dello strumento, piena compatibilità per operazioni CIP e SIP prolungata negli anni…

- Tracciabilità della Calibrazione, Accuratezza e Verifica dell’analizzatore di processo secondo standard internazionali o enti di controllo e certificazione come il NIST negli Stati Uniti: la procedura di Verifica ad esempio oltre che essere secondo procedura scritta e con soluzioni certificate per confronto deve anche essere registrata e resa disponibile durante i classici Audit

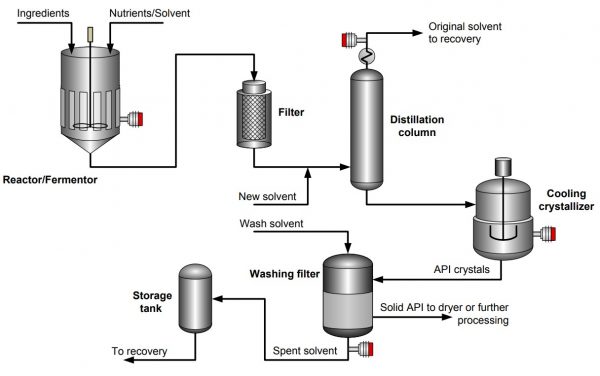

Produzione Principi Attivi (API) : dove serve il Rifrattometro di Processo?

I principi attivi sono spesso prodotti con una Cristallizzazione da una fase liquida: scopo di questa operazione è la massimizzazione della resa di cristalli di altissima qualità facili da processare ulteriormente evitando la presenza di polveri o conglomerati e mantenendo una buona dimensione media delle particelle. Ma come? Mantenendo la Concentrazione e la Temperatura sopra la curva di solubilità: a parte il controllo della temperatura, è grazie alla determinazione in continuo dell’Indice di Rifrazione RI che il monitoraggio della concentrazione del liquido madre è di colpo facilissimo e soprattutto non influenzabile in alcun modo da cristalli e bolle grazie al principio ottico della rifrattometria di processo .

Solitamente i cristalli vengono sottoposti ad un Lavaggio con Solventi adatti alla rimozione delle impurità e del residuo del liquido madre dalla torta post-filtrazione: questa operazione va eseguita con attenzione per massimizzare la resa ed evitare la perdita di prodotto ecco la criticità della determinazione dell’End Point del Lavaggio grazie alla misura in continuo dell’Indice di Rifrazione RI della parte filtrata. Ma è anche possibile differenziare sempre in tempo reale il solvente tal quale dal solvente saturo di principio così come i diversi solventi: infatti se alla fine del lavaggio RI è più vicino al valore del saturo rispetto al tal quale l’Operatore o il Responsabile Qualità è in grado di capire che parte del Prodotto è stata portata via dal lavaggio e pertanto è necessaria una revisione del Processo stesso. Questi i primi esempi della facile applicabilità della rifrattometria di processo.

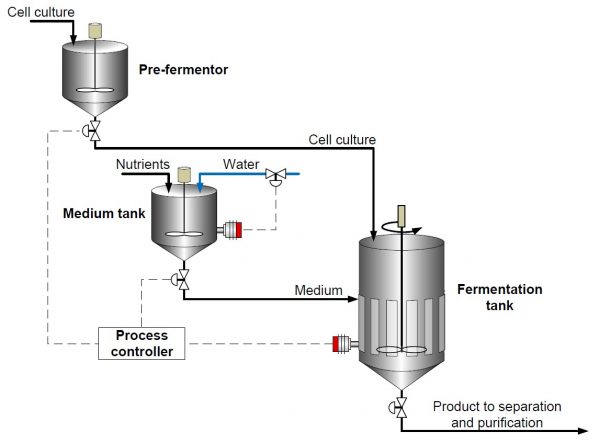

Focus Fermentazione Farmaceutica e Biotech: dove applicare la PAT?

La Fermentazione è la base per la produzione di un ampio spettro di prodotti come Antibiotici, Ormoni, Vaccini e Proteine: questi processi biotecnologici stanno aumentando di importanza nella produzione API perché aumentando la standardizzazione e l’automazione di processo diventa più semplice produrre sempre a specifica, diminuire il tempo di Ricerca e Sviluppo arrivando in Produzione prima degli altri, aumentare la resa e diminuire l’impatto degli scarti.

La Fermentazione è un processo per coltivare e far crescere materiale organico per poi convertirlo in sostanze più semplice con l’aiuto di microorganismi: critica per la buona riuscita della fermentazione è la scelta dei ceppi e del process media così come è critica la determinazione delle condizioni operative grazie al pilota e successivo scale-up per capire come arrivare e mantenere il punto di massima resa produttiva.

La reazione vera e propria viene chiamata Incubazione e può durare diversi giorni: durante questa incubazione i nutrienti nel processo come il Glucosio sono consumati così come la biomassa ed il prodotto finale crescono parallelamente. La concentrazione all’interno dei serbatoi e reattori va controllata per seguire il grado di fermentazione e capire al volo l’endpoint della reazione: ad oggi questa analisi fondamentale è eseguita con campionamenti manuali e analisi off-line in laboratorio magari con la determinazione dell’indice di Rifrazione RI.

Questo brodo di fermentazione ottenuto dall’incubazione e operazioni successive è quindi sottoposto ad altre fasi tipiche di ogni produzione come Estrazione / Concentrazione / Purificazione per ottenere i Principi Attivi API dal brodo medesimo. Dove può aiutare la PAT basata sulla rifrattometria di processo?

- Creazione di Profili del processo di fermentazione

- Correlazione fra Concentrazione dei Nutrienti ed un parametro analitico come RI

- Informazione in tempo reale del Grado di Conversione nel serbatoio di fermentazione

- Determinazione dell’End Point combinando il Profilo vs Valore analitico in tempo reale

- Aggiunta oculata di Nutrienti secondo lo sviluppo della fermentazione

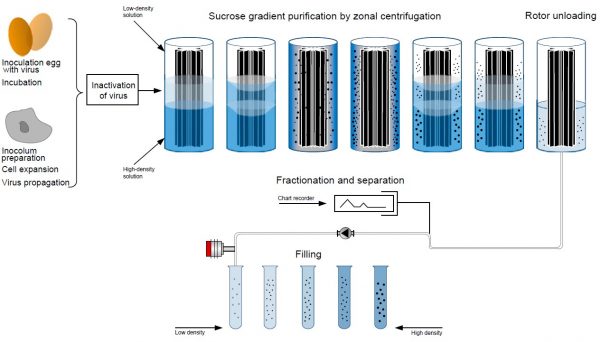

Purificazione dei Vaccini con la tecnica del gradiente di Saccarosio sotto controllo con l’Indice di Rifrazione

La Produzione dei Vaccini si basa sulla crescita del Virus in cellule viventi come ad esempio le uova: sin dagli anni ’30 la sperimentazione animale è stata fortunatamente abbandonata per questa metodologia che presenta enormi vantaggi: minor costo, gestione più semplice, adatte per virus diversi e non hanno una risposta immunitaria che aggredirebbe il virus.

Il virus è quindi reso inattivo o comunque indebolito, concentrato e quindi purificato prima della miscelazione con altri componenti per ottenere la formulazione finale: in particolare la Purificazione è una delle fasi più critiche perché rimuove le impurità provenienti dalle cellule ospitanti o dalle culture e garantisce la sicurezza e l’efficacia del prodotto finale.

La Centrifugazione in gradiente di Saccarosio è oggi largamente usata per la purificazione e concentrazione dei virus nelle produzioni in larga scala: è il classico metodo per il vaccino antinfluenzale che usiamo da anni ma è valido anche per altre produzioni. Su quali concetti si basa?

- La separazione fra virus ed impurità può avvenire sulle diverse dimensioni delle particelle o sulla diversa densità [Isopicnica] tra di loro o una combinazione di entrambi

- Questa concentrazione e purificazione avviene in una centrifuga che appunto presenta un rotore ad alta velocità per far separare le miscele via forza centrifuga

- La soluzione di Saccarosio viene caricata per prima e viene selezionato un range di concentrazione di interesse

- Appena l’accelerazione del rotore fa il suo dovere la forza centrifuga forma un gradiente di densità in bande dove la concentrazione del Saccarosio va dallo 0 al 60%

- Ora il fluido con il virus viene caricato nella centrifuga e le sue particelle si spostano lungo il gradiente e si separano accomodandosi in zone diverse a seconda dei loro coefficiente di sedimentazione

- La centrifugazione isopicnica invece si tratta di una tecnica che separa le particelle di una miscela esclusivamente in base alla densità, e non in base alla forma ed alle dimensioni: le particelle si spostano e si separano in bande o zone con la loro propria densità in equilibrio con quella della soluzione.

Alla fine del ciclo il rotore si ferma e le varie bande sono pronte per lo scarico: la separazione delle diverse frazioni è fattibile controllando analiticamente in continuo l’indice di Rifrazione RI o anche il valore del grado Brix 0 – 100 attraverso l’impiego della rifrattometria di processo basata sull’analizzatore PR-53-AC di Vaisala K-Patents

Che dubbi potrei avere se volessi installare un Rifrattometro di Processo PR-53-AC di Vaisala K-Patents?

Che dubbi potrei avere se volessi installare un Rifrattometro di Processo PR-53-AC di Vaisala K-Patents?

- Lo Strumento è in grado realmente di eseguire le analisi descritte? L’Analisi Rifrattometrica e l’indice di Rifrazione RI è utilizzato da tutti i laboratori del mondo quindi anche la letteratura riporta valori per molteplici concentrazioni e miscele di migliaia di componenti pertanto il Rifrattometro di Processo è immediatamente confrontabile con il laboratorio, guarda come funziona con questo link

- Avrà l’Accuratezza necessaria? Questo strumento analitico non determina concentrazioni dell’ordine di parti per milioni o ppb, ma lavora nel range nD = 1.3200…1.5300 estendibile a nD = 1.2600…1.4700 con una accuratezza certificata dell’ RI pari a nD ±0.0002 corrispondente a ±0.1 Brix o % in peso: è pertanto del tutto idoneo per le applicazioni descritte

- Non vorrei poi avere dei costi assurdi per la manutenzione e la validazione dell’analizzatore…Certamente non basta il Capex ma occorre sapere anche l’Opex…innanzitutto è bene ricordare che la nostra Rifrattometria di Processo è solamente digitale e quindi il PR-53-AC non ha alcuna parte in movimento e pertanto non presenta nessun ciclo di manutenzione possibile. Per la validazione e l’archiviazione dei report per successivi audit questo Rifrattometro di Processo non necessità di alcun personale specializzato dalla Casa Madre o da laboratori terzi: la serie PR-53-AC ha già built-in la Procedura di Validazione che il tecnico segue passo dopo passo utilizzando dei liquidi con indice di rifrazione certificato reperibili ovunque.

- Posso utilizzare INDUSTRIA 4.0 e i suoi benefici economici con il PR-53-AC ? Certamente infatti come tutta la piattaforma PR-53 di VAISALA K-PATENTS è possibile inserire il Rifrattometro di Processo nella LAN aziendale grazie all’elettronica remota Indigo520. Sia il Responsabile di Qualità che Il Responsabile R&D possono vedere comodamente anche in smartworking tutte le prestazioni dell’analizzatore come se fossero in impianto.

Vuoi saperne di più sui benefici della Rifrattometria di Processo nell’Industria Farmaceutica e Biotech?

VAISALA K-Patents mette a disposizione per le società farmaceutiche

- Già produttrici di API

- Intenzionate ad avvalersi della PAT

un webinar gratuito registrato per maggior comodità dal titolo “The benefits of refractive index (RI) in development and production of Active Pharmaceutical Ingredients (APIs)”

Segnatamente dedicato a Responsabili R&D, Ingegneri di Processo e Validazione, Sviluppatori di PAT…questo webinar è disponibile al link dedicato sul portale VAISALA: https://www.vaisala.com/en/events/webinars/lp/benefits-refractive-index-ri-development-and-production-active-pharmaceutical-ingredients-apis

Buona Visione!