La Patinatura cioè il processo che produce la Carta Patinata a noi ancora tanto familiare malgrado l’avanzare delle nuove tecnologie digitali come tablet o lettori di e-book è uno dei passaggi più importanti nel Ciclo della Carta: la patina ( mix di carbonato di calcio, caolino e leganti tipo lattici ), viene spalmata sulla superficie della carta rendendola più compatta, meno assorbente e per ottenere una maggiore fedeltà e brillantezza dei colori. A seconda della quantità, qualità e numero di strati di patina applicati distinguiamo la patinatura Classica, Semi-Classica e Moderna. La stessa finitura della patina può essere lucida o gloss , semi-opaca silk o demi-matt oppure opaca o matt e variando la finitura, anche a parità di grammatura, si possono ottenere degli spessori diversi.

L’ingrediente “segreto”

Ma in realtà qual è l’ingrediente “segreto” dentro il processo di patinatura? La nostra amica e umile patata o meglio il suo amido, l’amido di patate o fecola di patate.

L’amido di patata da un certo punto di vista presenta una qualità superiore rispetto ad amidi di altre specie vegetali o tuberi come ad esempio una maggiore viscosità, una minore conducibilità elettrica e termica e una idrofilia superiore. Ma da cosa è composto? Principalmente da 2 polimeri del glucosio

- 17-20 % di amilosio non utile nei processi industriali per la sua tendenza a gelificare

- 80-83 % di amilopectina che è un potente addensante idoneo per le produzioni industriali e nella patinatura conferisce più brillantezza alla carta

Servirebbe quindi poter separare i 2 polimeri per recuperare solo l’amilopectina ma è un processo troppo antieconomico. Cosa fare allora? E’ stata inventata Amflora e la sua amica Amadea, patate OGM composte solo da amilopectina perchè l’ingegneria genetica ha inibito il gene responsabile della sintesi di amilosio: in questo modo oltre ad ottenere esattamente il polimero voluto si risparmia sui costi, sull’energia utilizzata e sulle risorse impiegate con una produzione più sostenibile.

La Cartiera ed il suo problema reale

Questa Cartiera italiana, leader di mercato, si era posta come obbiettivo la riduzione degli sprechi pur mantenendo la famosa qualità delle sue carte patinate. Nel caso specifico il Responsabile di Produzione aveva l’esigenza di valutare la concentrazione in continuo dell’amido di patata ( amilopectina come detto ) che utilizzano per ottenere un prodotto stabile e di qualità costante: più in dettaglio il prodotto viene lavorato a 50-60°C con una portata di processo di circa 800/900 l/h.

il problema è che non sempre il prodotto lavorato è lo stesso pertanto non è possibile sapere aprioristicamente le quantità di additivi da aggiungere: fino ad allora quindi si doveva aggiustare la percentuale da addizionare in modo manuale, “ad occhio” da un operatore esperto, ma non sempre poi si aveva il risultato atteso e ciò era confermato anche dal laboratorio (concentrazioni molto diverse tra loro) con conseguente qualità altalenante e sprechi di addittivi.

Lo Studio di fattibilità e la soluzione tecnica

Dopo essere stata interpellata TECNOVA HT ha messo in campo tutta la sua competenza e grazie al supporto del nostro partner K-PATENTS VAISALA è riuscita a completare a tempo di record uno studio di fattibilità per poter installare proficuamente un analizzatore in linea per fase liquida, non influenzabile da particelle o colloidi vaganti, senza parti in movimento e basato sul principio di misura della Rifrattometria di Processo.

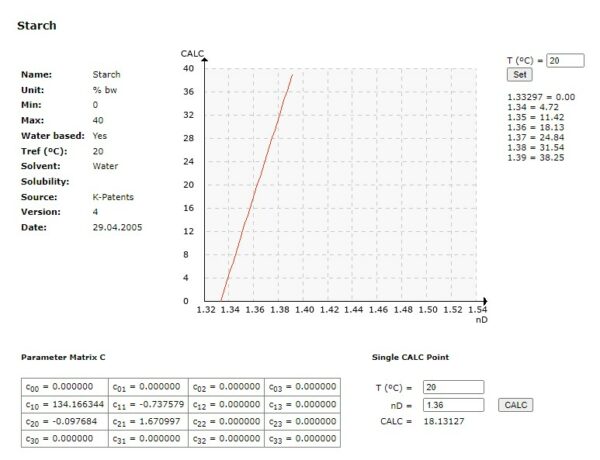

Come primo step sono state eseguite delle prove per identificare la curva di calibrazione necessaria: perchè “necessaria”? Perchè la relazione tra l’indice di rifrazione e la concentrazione dipende dal solvente, dal soluto, dalla temperatura e dalla lunghezza d’onda. Ora, utilizzando una sorgente di luce monocromatica quinidi a lunghezza d’onda prefissata del sodio-d, è assolutamente necessario gestire la temperatura di processo, misurata in continuo dalla Pt 1000 annegata vicino all’ottica del prisma, in quanto la compensazione della temperatura non è una funzione lineare ma dipende sia dalla temperatura di processo medesima sia dalla concentrazione della soluzione cosi come la relazione tra concentrazione e indice di rifrazione: anche quest’ultima infatti è di tipo non – lineare.

La concentrazione può essere calcolata dall’indice di rifrazione e dalla temperatura quando queste funzioni non lineari sono note: si conoscono diversi algoritmi di compensazione della temperatura ma nell’uso pratico, un semplice polinomio di 3° grado sia per la temperatura che per la concentrazione (in totale 16 coefficienti vedi tabella Parameter Matrix C sotto il grafico di esempio ) è sufficiente.

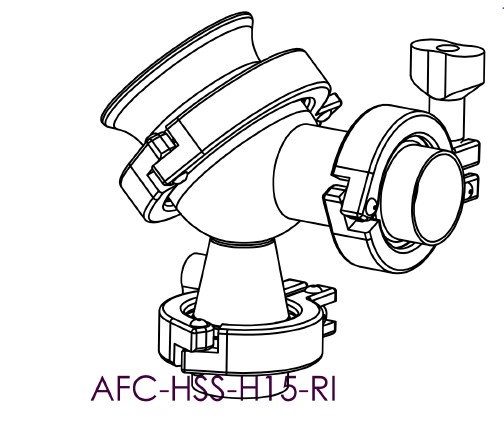

Come secondo step sono state calcolate le condizioni fluidodinamiche attraverso un software specifico di Vaisala ed è stata determinata la miglior cella di flusso possibile per mantenere contemporaneamente una perfetta ripetibilità della misura ed una auto-pulizia dell’ottica grazie alla velocità del flusso di processo all’interno della cella stessa secondo la classica formula Q = V x A cioè Portata = Velocità x Area di Passaggio ovvero al diminuire dell’Area di Passaggio si osserva un aumento della Velocità.

Vantaggi reali per tutti gli stakeholders della Cartiera

Quindi, attraverso l’uso del rifrattometro di processo la Cartiera

- ha standardizzato finalmente la ricetta ottenendo sempre la massima qualità

- ha ridotto notevolmente sia gli scarti risparmiando sui costi e migliorando la sostenibilità ambientale

- ha drasticamente diminuito il numero di analisi in laboratorio con conseguenti risparmi di tempo e di spese

Ma anche gli Operatori in campo sono assolutamente felici perchè grazie all’assenza di manutenzione non rimangono più senza questa misura così critica per la patinatura!