La Torbidità nel Processo in fase liquida è causata dai solidi sospesi e colloidi che interagiscono con la luce: questa interazione porta ad una dispersione di luce, cioè ad una variazione di direzione del raggio di luce, ed al fenomeno dell’assorbanza. Ma quali aspetti tecnici vanno apprezzati per scegliere la configurazione più idonea per la propria applicazione?

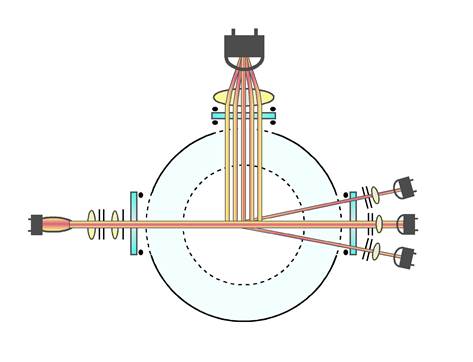

Innanzitutto, come è fatto un Torbidimetro?

Essenzialmente un Torbidimetro di Processo è un analizzatore in linea che viene installato in campo direttamente nelle tubazioni o in bypass oppure montato a completamento di skid o macchinari quali centrifughe o separatori. Esso è composto da una elettronica remota in comunicazione via cavo con una cella di misura, con materiale, flangiatura e condizioni di design secondo la specifica di linea, nella quale scorre il processo liquido o gassoso. Da un lato della cella una sorgente emette un fascio di luce che, incontrando sul percorso ottico particelle o altre sostanze, viene deviato verso i lati opposti fino a dei sensori collocati in modo geometricamente studiato a seconda dell’applicazione.

Diffusione o Assorbanza?

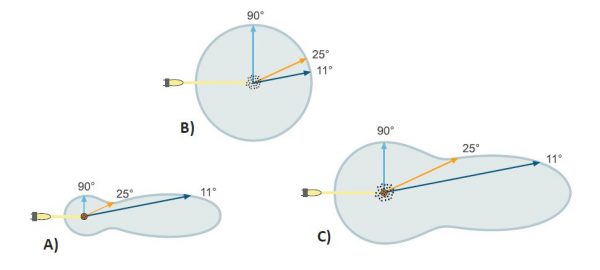

Nella maggior parte delle applicazioni farma-bio la dimensione delle particelle passa dal range dei nanometri (colloidi) a quello dei micrometri (cellule). Le lunghezze d’onda utilizzate in turbidimetria sono tipicamente nell’Infrarosso Vicino ( NIR 700 -1000 nm ) per eliminare eventuali interferenze di sostanze colorate. Soprattutto per le particelle più grosse, l’intensità della distribuzione angolare della luce diffusa nell’intorno della particella non è omogenea, come da figura sottostante.

A) Particelle più grandi B) Colloidi C) Miscela di entrambi

A) Particelle più grandi B) Colloidi C) Miscela di entrambi

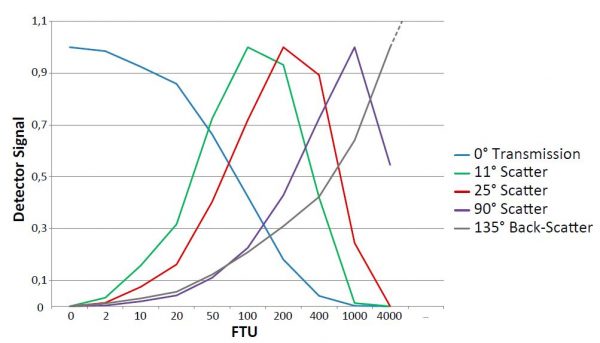

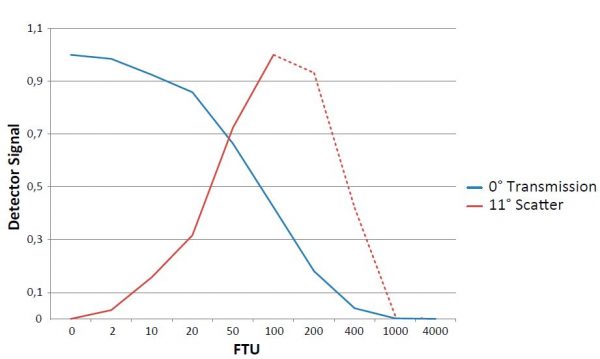

Oltre alla misura della diffusione con angoli definiti, anche l’Assorbanza ( logaritmo inverso della Trasmittanza) della luce può essere utilizzato per apprezzare la Torbidità. La diffusione frontale risulta essere la tecnologia ideale per misurare bassi valori di torbidità mentre per i valori più elevati occorre preferire l’analisi in assorbanza o retro-diffusione come dal seguente grafico.

Quale angolo di misura per l’analisi in luce diffusa?

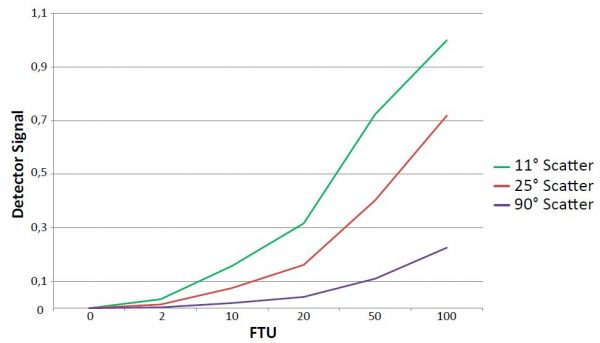

La misura della Torbidità utilizzando un angolo di 90° è estremamente sensibile a particelle con un range tra i 100 ed i 500 nm , come i colloidi, ed è il motivo per cui questa tipologia di analisi è comunemente impiegata nelle analisi qualitative della birra filtrata e nell’acqua potabile. Per le misure delle particelle nel range 0.5 – 4 μm invece si preferiscono angoli inferiori che meglio apprezzano l’intensa diffusione frontale provocate dalle particelle più grosse. Teoricamente il segnale più forte o la sensibilità più acuta è ottenuta quando si misura il più possibile vicino all’angolo 0°, ma tecnicamente a causa della necessità di separare il segnale di diffusione dall’assorbanza, l’angolo più piccolo meccanicamente realizzabile risulta essere a 11°. Ad angoli ancora più acuti l’influenza dell’assorbanza diventa troppo grande (come si vede dalla pendenza negativa nella figura sotto). Nella figura sotto la misura in Formazina, standard classico per le analisi torbidimetriche con una distribuzione di particelle tra 1 e 2 μm, mostra chiaramente che la sensitività a 11° è maggiore rispetto di quella a 90°.

Dimensioni delle particelle vs angoli di analisi

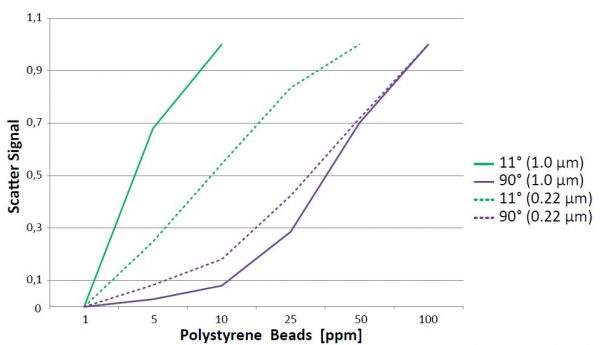

Misure con palline di polistirolo di dimensioni ben definite mostrano che l’analisi a 11° è in generale più sensibile che di quella a 90°: questo effetto diventa ancora più evidente quando la misura coinvolge particelle voluminose nel range 1 μm come le cellule, come da grafico:

Diffusione ed Assorbanza insieme. Perché no?

Mentre l’analisi a 11° per diffusione è estremamente sensibile ai bassi valori di torbidità, ai valori più elevati perde efficacia perché il segnale è saturo ed anche negativo a causa degli eccessivi fenomeni di diffusione. Di contralto invece l’assorbanza o la trasmittanza del segnale a 0°, relativamente insensibile ai bassi valori di torbidità, mostra una risposta lineare per le altre concentrazioni, come evidenziato dal grafico. Unendo queste 2 tecnologie in 1 sensore si ottiene una grande sensibilità in un ampio range di lavoro.

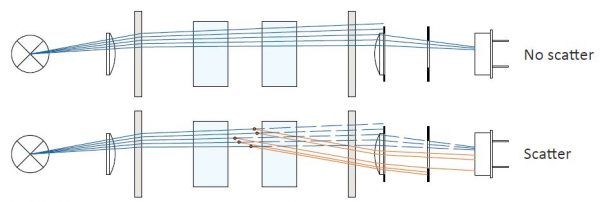

Assorbanza: importanza del Cammino Ottico e delle Ottiche

L’assorbanza a 0° , tecnicamente più semplice di altre soluzioni, permette misure di torbidità variabile in un range medio-alto, ben oltre il limite della diffusione. A differenza di quest’ultima tecnologia, nell’assorbanza la lunghezza del cammino ottico può essere ottimizzata per il range di torbidità utilizzando diverse celle di misura, anche con percorsi ottici estremamente corti se devono essere apprezzati valori realmente alti di torbidità. Durante la misura in assorbanza la luce che arriva al sensore perde in intensità in relazione all’aumento della torbidità e la diffusione intorno alle ottiche del sensore creano un effetto negativo.

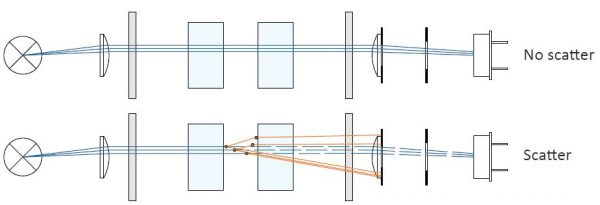

La linearità del segnale in assorbanza può essere influenzata dalla luce diffusa che attraversa le ottiche. A seconda dell’applicazione, possono essere utilizzate le ottiche standard a fascio di luce pieno per consentire un range di misura più ampio, oppure delle ottiche a curvatura specifica, come nelle lenti degli occhiali, per la massima linearità e sensitività. Nello schema seguente si apprezza il miglioramento apportato con delle ottiche a focale specifica rispetto alle ottiche standard nello schema precedente.

La linearità del segnale in assorbanza può essere influenzata dalla luce diffusa che attraversa le ottiche. A seconda dell’applicazione, possono essere utilizzate le ottiche standard a fascio di luce pieno per consentire un range di misura più ampio, oppure delle ottiche a curvatura specifica, come nelle lenti degli occhiali, per la massima linearità e sensitività. Nello schema seguente si apprezza il miglioramento apportato con delle ottiche a focale specifica rispetto alle ottiche standard nello schema precedente.

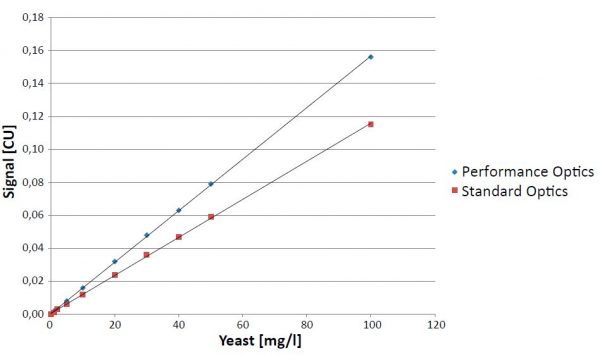

Il grafico evidenzia la differenza di misura con 2 set di ottiche diversi, per l’applicazione lieviti

Come si esegue il controllo e la validazione di un Torbidimetro?

Un vantaggio importante della metodica ad assorbanza, soprattutto per l’ Industria Farmaceutica, è la possibilità di verifica della calibrazione in-situ senza smontare la cella con filtri ottici certificati o addirittura con apposita cuvetta contenente il prodotto-campione. Questo facilita enormemente la procedura di qualifica dello strumento in tutte le fasi – dal laboratori alla scala pilota, al processo produttivo in grande scala in quanto viene utilizzato il prodotto stesso senza impiegare soluzioni di calibrazione potenzialmente contaminanti del processo farmaceutico.

Quali applicazioni ad esempio possono trarre vantaggio dalla combinazione di diverse tecnologie e sensori?

- Assorbanza, Diffusione a 11° e 90° per controllo Qualità Filtrazione (basso range, torbidità colloidale a 90°) oppure controllo Rottura Elemento Filtrante (alta sensibilità alle particelle sospesi di grandi dimensioni con l’angolo a 11°)

- Olio in Acqua, Acqua in Distillati, ingresso ed uscita Separatore con Assorbanza e Diffusione a 11°, ideale infatti per range bassi.

- Controllo Interfaccia Fluidi, Monitoraggio Concentrato con solo Assorbanza

- Celle Monouso nel biotech con solo Assorbanza e ottiche speciali per Controllo Colonne Cromatografiche.

- Nella Formulazione e Confezionamento Farmaceutico con Assorbanza e Validazione in situ con cuvetta e set di filtri ottici….

Grazie all’expertise di Tecnova HT e alla partnership di lunga data con Optek Danulat qualsiasi potenziale applicazione di processo viene sempre fatta oggetto di uno studio di fattibilità approfondito potendo contare non solo su site survey & testing ma anche su un efficiente servizio di renting & installation gestito dalla nostra Divisione Service propedeutico alla verifica del funzionamento prima di ogni acquisto.