L’estrusione è un processo continuo che richiede molta attenzione e cura, bisogna tenere sotto controllo la densità e la viscosità costantemente e non c’è miglior alleato dell’XL7-d16 della Hydramotion UK

NEWS

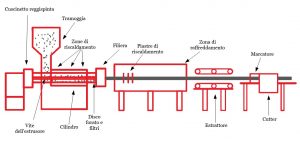

L’estrusione dei polimeri è un processo continuo nel quale il materiale prende forma attraverso una frizione meccanica e ad un’azione termica. Il materiale fuso e miscelato viene fatto passare all’interno di uno stampo per ottenere la forma desiderata prima del suo raffreddamento.

Il materiale è trascinato e spinto in avanti dalla vite rotante e grazie all’azione contemporanea della rotazione e delle fasce riscaldanti posizionate su tutta la lunghezza del cilindro si dà forma al polimero. Affinché la vite possa ruotare è necessaria una certa quantità di energia dal motore che trasferisce l’energia dalla vite al polimero provocandone un aumento della temperatura. Questo trasferimento è in gran parte responsabile del riscaldamento del polimero. La quantità di energia richiesta per ruotare la vite dipende quindi dalla viscosità del polimero.

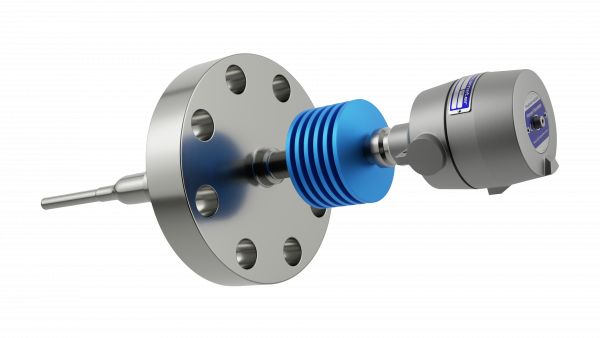

La densità e la viscosità dei polimeri fusi sono parametri fisico-chimici molto importanti in un processo di fabbricazione di polimeri. Infatti, sono fattori molto significativi che incidono sul costo di produzione e sulla redditività del processo di fabbricazione. La determinazione della viscosità reale nel processo richiede una serie di curve di velocità di taglio/viscosità valutate a diverse temperature per determinare l’esatta viscosità, ma tutti questi problemi vengono risolti semplicemente installando direttamente in linea il viscosimetro specifico per polimeri XL-7 d16 di Hydramotion, leader mondiale per la misura della viscosità in linea grazie al suo principio di funzionamento brevettato.

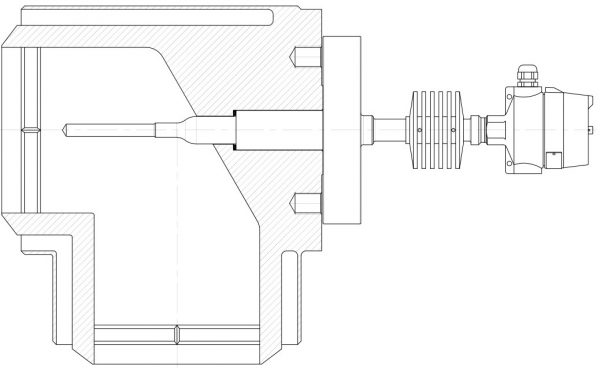

Il viscosimetro XL7-d16 può essere montato tranquillamente sulle linee di estrusione dei polimeri a differenza di viscosimetri meccanici ed elettromeccanici convenzionali che sono progettati principalmente per misurazioni di laboratorio e sono pertanto difficilmente integrabili nell’ambiente di controllo e monitoraggio. Nella fotografia sopra e nello spaccato sottostante si può notare l’ingegnerizzazione specifica per l’applicazione polymer melt con un sensore a contatto con il processo molto più “snello” rispetto alle versioni standard di Hydramotion. Come altri viscosimetri della Casa madre anche questo è stato progettato attraverso le esperienze dei Clienti utilizzatori tenendo conto delle loro necessità, portando ad un misuratore di viscosità che:

Il Viscosimetro Xl7-d16 misura con successo l’estrusione dei seguenti polimeri:

– PP

– PE

– PET

– PBAT (polibutilene adipato tereftalato)

– Policarbonato

– Poliestere

– Poliammide (nylon 6,6)

– Lyocell

– Lycra o “Spandex”

– Polimeri a base di silicone

Essendo l’estrusione un processo continuo una volta avviato non si ferma mai fino al completamento della produzione. Questa tecnica richiede l’impiego di materiali dedicati, particolarmente selezionati per la loro reologia (comportamento in fase “melt”) e costanza prestazionale. Ciò significa che non si parla di numero di pezzi/h, bensì di kg/h o di m/h, avere uno strumento come il viscosimetro XL7-d16 che fornisce un parametro così importante in continuo può aiutare a rendere migliore il processo.

Infatti, i vantaggi associati all’applicazione di queste tecniche possono essere:

Per saperne di più puoi contattarci e scaricare il data sheet.