Il parametro che più influisce sulla qualità del gelato industriale.

NEWS

Gelato industriale? Molto più di un’esperienza sensoriale frutto di un processo all’insegna dell’accuratezza e della qualità! Prima vediamo cos’è il gelato. Per gelato si intende un insieme di materie prime (acqua, latte, zuccheri, etc.) che grazie all’azione del freddo si addensano raggiungendo una certa pastosità e consistenza. Tale consistenza si ha per effetto della cristallizzazione dell’acqua, infatti, minore è la temperatura e più duro diviene il prodotto. Ciò che però fa la differenza nel processo di produzione del gelato è l’aumento della viscosità.

La viscosità, o la resistenza di un liquido al flusso, è l’attrito interno che tende a resistere allo scorrimento di un elemento fluido su un altro. È definito come il rapporto tra lo sforzo di taglio (la forza tangenziale divisa l’area), e il gradiente di velocità. Se questo rapporto cresce costantemente, allora la viscosità è lineare e si dice che il liquido è Newtoniano. Esempi di fluidi newtoniani, includono acqua e sciroppi di zucchero. Il gelato, tuttavia, non è un fluido newtoniano, ma pseudoplastico, quindi la viscosità diminuisce all’aumentare dello sforzo di taglio. Pertanto, per caratterizzare il suo comportamento viscoso, è necessaria la conoscenza della dipendenza dalla velocità di taglio.

Nel processo produttivo del gelato industriale non è importante solo la crema. Pensiamo ai gelati confezionati monoporzione (coni, biscotti morbidi, topping, etc.), dove è necessaria la produzione di una pastella. Qui la viscosità gioca un ruolo fondamentale. La produzione, infatti, consiste tipicamente in una serie di fasi disperse dove è necessaria una viscosità che arresti la separazione di fase durante la miscelazione, il tempo di sedimentazione e la cottura in forno. Tuttavia, per sistemi di pastella meno viscosi ci possono essere delle perdite d’aria nella pastella durante la miscelazione e la separazione dei solidi, il che può essere dannoso per la qualità del prodotto finale.

Le pastelle devono essere sufficientemente viscose per prevenire la perdita di aria durante la miscelazione. Tale perdita può causare un’espansione e ridurre la densità della pastella. Così facendo la pastella diventa più sottile quando riscaldata nel forno, aumentando così la probabilità di separazione di fase dei componenti più densi. Tutto questo può essere evitato mantenendo la giusta viscosità.

Il Responsabile di Produzione o il Responsabile Qualità ed il laboratorio come procedono di solito? Dalla produzione viene preso, secondo una tempistica concordata, un’aliquota di campione e portato in laboratorio. Dove si analizzano i parametri più importanti tra cui le proprietà reologiche con l’utilizzo di viscosimetri e reometri da banco. Se i risultati appaiono difformi dalla ricetta standard, immediatamente si pensa ad un intervento per evitare produzioni fuori specifica. Può essere possibile, nel migliore dei casi, una correzione rapida della viscosità, ma purtroppo si può arrivare anche fino allo scarto definitivo del prodotto.

Sfruttando la Misura della viscosità in linea nel settore lattiero-caseario è un’innovazione radicata dagli anni ’90. proprio in quegli anni la società HYDRAMOTION, UK ha brevettato il principio di misura a risonanza torsionale del Viscosimetro di Processo serie XL5.

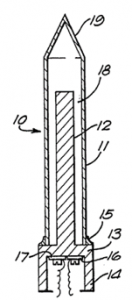

Il sensore del viscosimetro è costruito come una barra in acciaio che viene inserita nel processo e resa solidale con il piping, serbatoio o reattore, tramite una connessione igienica a scelta dal Cliente. Il sensore effettua delle micro-rotazioni impercettibili all’occhio umano e, soprattutto, non create da parti in movimento, ma solo dall’elettronica dell’analizzatore stesso eliminando quindi ogni manutenzione meccanica.

Il fluido di processo (e.g. panna o il gelato stesso) avvolge il sensore e tenta di smorzare queste micro-rotazioni: l’elettronica elude lo smorzamento immettendo maggior energia nell’asta nel processo e poiché il valore della viscosità dinamica è in relazione polinomiale rispetto all’Energia dissipata, il Viscosimetro di Processo Hydramotion ne restituisce il valore in continuo. Il valore misurato viene reso disponibile sul display locale e contemporaneamente trasmesso come 4-20 mA o con protocollo RS485 permettendo di settare eventuali configurazioni di valvole o pompe dosatrici o mixer via PLC, SCADA o DCS.

La misura della viscosità e il suo relativo monitoraggio sono molto importanti nel processo produttivo del gelato poiché influiscono sulla qualità del prodotto, sulla quantità degli scarti e sui costi di produzione. Tutti fattori da non sottovalutare se si vogliono soddisfare alcuni parametri quali: qualità, freschezza e la produzione di un prodotto standardizzato. Con l’utilizzo di strumentazione innovativa, come viscosimetri e reometri, è possibile ridurre al contempo i costi di produzione e ottenere un prodotto di qualità.

Ciò che rende unico il viscosimetro di Hydramotion non è solo il suo principio innovativo, ma anche la sua estrema precisione e ripetibilità. Infatti, le vibrazioni da mixer e le possibili variazioni di portata non influiscono sulla misura poiché l’intensità della forza applicata via risonanza è estremamente maggiore.

A differenza dei vecchi viscosimetri a forchetta, la vicinanza delle pareti del tubo o del serbatoio non sono più un problema. La serie XL non utilizza onde sonore e quindi non ci sono i soliti falsi echi. Grazie alla finitura farmaceutica della parte bagnata e all’assenza di giranti, capillari o altri componenti meccanici, sono notevolmente ridotte le possibilità di sporcamento ed intasamento, ma soprattutto la manutenzione di routine.

Tra i numerosi vantaggi dei viscosimetri di serie XL vi è la semplicità di installazione. Come si può notare dall’immagine sovrastante, i viscosimetri sono dotati di un attacco tri-clamp, facile da installare e che non richiede particolare manutenzione alla struttura già esistente.

Se vi siete incuriositi ed avete bisogno di maggiori informazioni chiamateci. È possibile, inoltre, provare Hydramotion in campo, grazie alla nostra formula noleggio per verificare con mano che i vantaggi elencati siano reali.