A valle della cristallizzazione, i principi attivi farmaceutici (API) devono essere separati dalla soluzione madre e dalle impurità presenti tramite la filtrazione: il pannello o torta ottenuta va lavato perfettamente per evitare non conformità della produzione o inefficienze di processo. Come è possibile gestire in modo ottimale questo lavaggio?

Durante la fase di filtrazione, i solidi, frutto della precedente reazione di sintesi, vengono separati dalla soluzione madre, formando un pannello o torta, che a sua volta svolge la funzione di elemento filtrante: maggiore è lo spessore della torta, maggiore è l’efficacia di filtrazione.

Al termine della filtrazione, è necessario lavare il pannello per:

- Eliminare le impurezze

- Rimuovere il residuo di solvente in cui è avvenuta la cristallizzazione

Per minimizzare la perdita di prodotto in fase di lavaggio occorre quindi una scelta oculata del solvente che rimpiazza la soluzione madre tenendo presente che

- le impurezze dovranno essere il più solubili possibili nel solvente di lavaggio

- il prodotto, al contrario, dovrà avere la minima solubilità

Lo sviluppo del processo di lavaggio va accuratamente studiato e progettato su misura, considerando intensità e i tempi/quantità dei cicli di filtrazione: il ciclo di lavaggio ottimale permette la massima efficienza del processo produttivo farmaceutico.

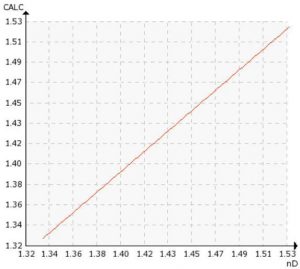

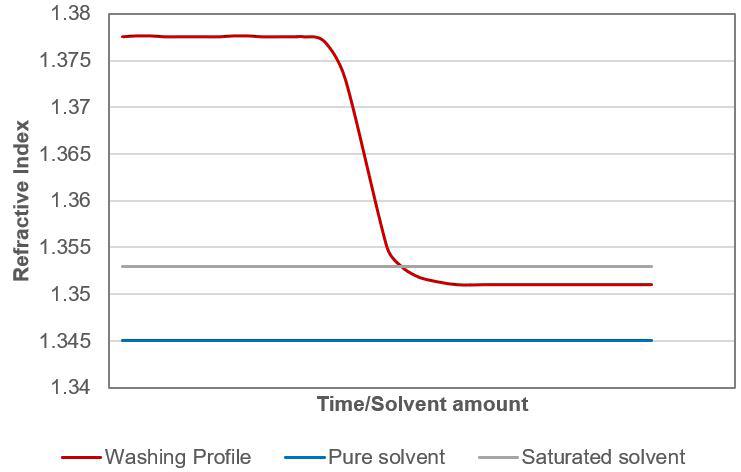

Tra i vari parametri di processo da monitorare, l’indice di Rifrazione è riconosciuto come un parametro valido ed efficace per lo sviluppo, il monitoraggio ed il controllo del lavaggio del pannello. La misura dell’indice di rifrazione è in grado di rilevare immediatamente l’impatto di eventuali variazioni dei settaggi operativi permettendo il controllo migliore di processo.

La nuova serie di rifrattometri di processo per applicazioni farmaceutiche di K-Patents Vaisala denominata PR-43-PC offre una misura estremamente accurata da laboratorio coniugata con una eccezionale ripetibilità da campo per ottenere delle misure in linea senza compromessi. Grazie alla cuvetta da laboratorio LTC Laboratory Test Cuvette da integrarsi all’analizzatore standard è possibile passare dagli studi off-line in laboratorio all’analisi in linea senza utilizzare strumenti o principi di misura non omogenei ottenendo risultati perfettamente confrontabili.

Più in dettaglio

Più in dettaglio

- In Laboratorio l’Indice di Rifrazione del solvente puro e saturo viene studiato per determinare le migliori condizioni del lavaggio oppure per creare un profilo tempo/quantità di solvente ottimale nello scale-up del processo. Osserviamo ad esempio il grafico sottoriportato come profilo di lavaggio di una torta di cristalli API: dopo l’installazione, i dati del rifrattometro K-Patents rivelano all’Operatore che il solvente di lavaggio e le condizioni non sono ottimali, il che porta a una resa ridotta.

- Nell’impianto Pilota o in Produzione il Rifrattometro di Processo K-Patents Oy è solitamente installato a valle del filtro nella linea del solvente esausto: grazie ai differenti indici di rifrazione di ogni liquido, il PR-43-AC individua immediatamente l’approssimarsi dell’interfaccia fra la soluzione madre ed il solvente di lavaggio, questo rappresenta l’end point del lavaggio e permette la riduzione sia del tempo di lavaggio sia la quantità di solvente usato. Nel caso di grosse tubazioni o installazioni dirette nei serbatoi di filtrazione, è disponibile la serie PR-43-AP sempre con attacco igienico ma con la sonda ad inserzione.

I Rifrattometri di Processo K-Patents Vaisala sono quindi gli ideali compagni per lo sviluppo di una strategia di implementazione di strumentazione analitica o PAT process analytical technologies. Sebbene le PAT non siano obbligatorie la loro implementazione permette una Qualità totale garantita e sono una carta in più in fase di verifica ispettiva.

I Rifrattometri di Processo K-Patents Vaisala sono quindi gli ideali compagni per lo sviluppo di una strategia di implementazione di strumentazione analitica o PAT process analytical technologies. Sebbene le PAT non siano obbligatorie la loro implementazione permette una Qualità totale garantita e sono una carta in più in fase di verifica ispettiva.

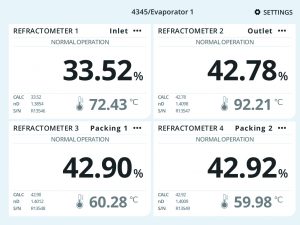

A proposito di Capex vs Opex l’interfaccia multicanale MI gestisce in contemporanea fino a 4 Rifrattometri abbattendo il costo iniziale di investimento mentre le procedure native di Autentificazione, Registrazione dati ed eventi, Audit e Validazioni sono secondo Normative farmaceutiche in essere, eliminando quindi costose ricalibrazioni o interventi di service della Casa Madre.