Molto spesso un Responsabile di Impianto si chiede come arrivare ad un miglioramento della resa nelle produzioni alimentari cioè al raggiungimento simultaneo dei seguenti obbiettivi:

- diminuzione dello spreco delle materie prime

- incremento della produzione mantenendo le tolleranze necessarie

- diminuzione del carico agli impianti WWT

- piena osservanza dei requisiti igienici in produzione (ad esempio a norma per la certificazione 3A)

- manutenzione possibilmente nulla delle apparecchiature

Non è sicuramente facile, ma possiamo dire che è possibile con degli interventi mirati su singole applicazioni ma di grande impatto su tutta la produzione. Ma di quali interventi stiamo parlando? TECNOVA HT in collaborazione pluriennale con Sensotech GmbH ha sviluppato delle soluzioni verticali che grazie all’installazione di analizzatori in linea per fase liquida riescono a soddisfare il Cliente più esigente: stiamo parlando naturalmente della famiglia Liquisonic cioè di un sistema basato su un Controller remoto, un cavo di connessione e un sensore certificato igienico che grazie all’innovativo principio di misura ultrasonico , quindi non ottico, riesce a calcolare concentrazione, brix, densità…in continuo, in linea e anche in miscele trifasiche.

Per quali tipologie di impianto potrebbe essere valida questo miglioramento della resa nelle produzioni alimentari? Succhi di Frutta e derivati, Soft Drinks ed Energizzanti, Birra, Vino, Latte, Caffè…

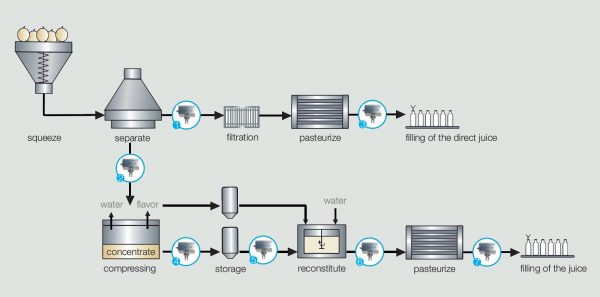

Vediamo qualche esempio applicabile alle produzioni di Succhi di Frutta / Soft Drinks / Energizzanti:

All’ingresso e all’uscita dell’Evaporatore Liquisonic è applicabile per il controllo della Concentrazione Iniziale e per monitorare fino a 90 Brix del concentrato: in questo modo aumentiamo l’efficienza energetica batch per batch ed aumentiamo la quantità di Prodotto sempre a specifica.

Nella Miscelazione invece è analizzato il Concentrato all’ingresso ed all’uscita di questo processo per misurare sicuramente la qualità del premix ma poi per mantenere il set-point della concentrazione obbiettivo durante la diluizione con acqua in modo da produrre secondo standard: a parte l’ovvio controllo della qualità del concentrato e quindi della qualità delle lavorazioni precedenti, è possibile scoprire delle non conformità nella formulazione nonché evitare contestazioni con i Clienti finali grazie ad una produzione omogenea.

Per quanto riguarda la Separazione di Fase essa è comodamente tenuta sotto controllo anche nell’Imbottigliamento, questo per controllare la corretta variazione di succo di frutta, batch per batch, o meglio ancora stabilire esattamente quando chiudere/aprire le valvole per separare esattamente il succo dall’acqua con i seguenti vantaggi: standardizzazione superiore del prodotto con un gusto costante apprezzato dal Consumatore, una resa maggiore di tutta la produzione, meno prodotto fuori-specifica grazie alla velocità analitica inferiore ad 1 secondo e alla susseguente reazione immediata del loop di controllo diminuendo il carico al WWT e quindi spendendo meno. Per una separazione di fase d’eccellenza…

Birrificio

Nel processo produttivo della birra, per esempio, LiquiSonic può essere utilizzato come un sistema in linea che misura continuamente e senza l’installazione di un bypass che è necessario per altri dispositivi di misura. LiquiSonic è facile da installare e non richiede alcuna manutenzione.

- nel lauter tun per monitorare il processo, determinare esattamente quando spurgare l’acqua, determinare la concentrazione aiutando così ad ottimizzare la produzione di mosto e a ridurre il consumo di acqua;

- nel boiler, per monitorare l’evaporazione e garantire l’esatta concentrazione del mosto cotto. Per il boiler, è disponibile un sensore che può essere installato direttamente al suo interno. Come conseguenza del design specifico del sensore, la sedimentazione può essere mantenuta ad un livello molto basso. Inoltre, c’è un’opzione aggiuntiva per fornire il sensore nella caldaia interna con una testa. Per l’uso all’ esterno, il sensore è installato direttamente nella linea di circolazione tra la pompa di circolazione del mosto e lo scambiatore di calore. In questo modo si risparmia sui cicli di risciacquo e pulizia, sul consumo di energia attraverso una mirata interruzione del processo e si ha una garanzia di una durata e di un ritmo costante del processo di ebollizione;

- durante la fase di raffreddamento, LiquiSonic viene applicato per rilevare il mosto, prima e dopo il passaggio della birra, esaminare la torbidità prima dell’inoculazione del lievito. Ottenendo un’installazione igienica e senza bypass del LiquiSonic all’uscita del refrigeratore con un monitoraggio aggiuntivo della temperatura di raffreddamento grazie ai due sensori di temperatura Pt1000 integrati.

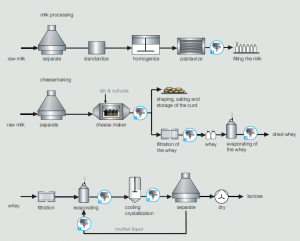

Caseifici

Nel settore lattiero-caseario il LiquiSonic viene applicato:

- nel separatore, per monitorare il contenuto di materia secca nella panna e latte scremato, rilevare accuratamente entrambi i flussi di produzione fornendo un controllo ottimale dei processi di separazione, ed in grado di segnalare eventuali fluttuazioni nella materia prima. Un’alternativa al separatore è la membrana filtrazione. In questo caso, i sensori sono installati nel flusso del permeato per misurare continuamente la concentrazione. Un sensore aggiuntivo nel permeato è in grado di rilevare le irruzioni e di assicurare un’alta efficienza del processo di filtrazione;

- Per la standardizzazione del latte, per analizzare la concentrazione durante la miscelazione di panna e latte scremato, visualizzare immediatamente il superamento o il non rispetto dei limiti fornendo una garanzia di qualità del latte standardizzato e controllo ottimale del latte intero e scremato afflusso.

- nella produzione dei formaggi cremosi, il LiquiSonic può essere posizionato all’uscita del processo di produzione o all’ingresso del riempimento del prodotto, per monitorare il contenuto di materia secca durante la separazione, regolare accuratamente il contenuto di grasso nella materia secca aggiungendo la quantità appropriata di panna. Fornendo come vantaggi la regolazione precisa del grado di separazione o l’aggiunta di panna e qualità del prodotto.

- per la concentrazione del siero, all’ingresso e all’uscita dell’evaporatore, per il controllo della concentrazione e il contenuto di materia secca. In modo da avere un controllo della linea efficiente dal punto di vista energetico attraverso interruzioni del processo, aumento della resa del siero.

Ma fondamentale per tutto il Processo Produttivo Alimentare è anche una perfetta Tracciabilità dei dati e delle operazioni di Sanificazione alimentare: Liquisonic identifica non solo il Processo come Soft Drink attraverso l’analisi del Brix ma anche i liquidi per il CIP – Cleaning In Place – secondo ISO 9000 e HACCP con una reportistica completa. Oltre che avvisare immediatamente l’Operatore in caso di Upset produttivi il sistema Liquisonic è in grado di monitorare eventuali mancanze di prodotto, cioè avvisa in caso di tubo o serbatoio vuoto. Un cleaning in place, dunque, accurato per una sanificazione alimentare a regola d’arte e a prova anche di certificazione 3A (la norma statunitense che regola la progettazione e la produzione di attrezzature adibite al contatto con gli alimenti).

Un altro grande vantaggio di questo sistema analitico idoneo per il miglioramento della resa nelle produzioni alimentari è la grandissima scelta di modelli, opzioni e finiture che permettono di essere competitivo sia per installazioni in impianto sia per installazione su skid o macchine compatte grazie alle elettroniche dedicate low-cost. Inoltre, dulcis in fundo, pienamente in sintonia con la certificazione 3A.

Rimandiamo alla documentazione dedicata al mercato Food & Beverage le altre molteplici applicazioni disponibili:

Photo Credit di Jonas Fehre da Pixabay