L’installazione degli interblocchi per valvole è un processo che richiede precisione, organizzazione e competenze meccaniche specifiche. Tuttavia, senza un’adeguata pianificazione e supervisione, il rischio di errori aumenta, portando a ritardi, sprechi di risorse e problemi di sicurezza. Dalla gestione disordinata dei materiali alla mancanza di formazione del personale, ogni errore può trasformarsi in un ostacolo che rallenta l’intero progetto.

Ma quali sono gli errori più comuni che possono compromettere l’efficienza e la sicurezza dell’installazione e soprattutto come fare per evitarli e garantire un lavoro impeccabile nei tempi previsti?

1. IGNORARE GLI IMPREVISTI E NON AVERE UN PIANO B

Se non foste pronti a gestire gli imprevisti dell’ultimo minuto, il progetto potrebbe bloccarsi. Un errore di misurazione fatto tempo prima o un cambio del tipo di valvola può rendere inutilizzabile l’interblocco già costruito, richiedendo la produzione urgente di nuovi componenti. Senza una collaborazione stretta con gli ingegneri del produttore, questi problemi possono causare ritardi e costi aggiuntivi.

2. NON AVERE UNO SPECIALISTA SUL CAMPO

Senza un ingegnere esperto che supervisioni l’installazione, gli errori sono dietro l’angolo. La squadra di montaggio meccanico potrebbe trovarsi in difficoltà nel risolvere problemi tecnici, con il rischio di dover rifare il lavoro più volte. L’assenza di una figura competente può tradursi in comunicazioni inefficaci, sprechi di materiali e un’installazione di scarsa qualità.

3. LASCIARE IL TEAM SENZA FORMAZIONE ADEGUATA

Se la squadra di installazione non ha ricevuto una formazione adeguata, gli errori si moltiplicano. Senza conoscere le basi dell’installazione degli interblocchi per valvole, il team rischia di montare i componenti in modo errato, causando ritardi e possibili guasti futuri. Un corso di formazione, per quanto breve, potrebbe prevenire numerosi problemi, ma viene spesso ignorato.

4. CONSERVARE I MATERIALI SENZA CRITERIO

Se gli interbloccaggi di processo non venissero stoccati correttamente, dopo mesi di attesa potrebbero risultare danneggiati o incompleti. Componenti smarriti o rovinati possono costringere a ordini urgenti e ritardi nell’installazione. Volantini e leve, in particolare, spariscono facilmente, causando inutili complicazioni sul campo.

5. LASCIARE IL MATERIALE DISORGANIZZATO

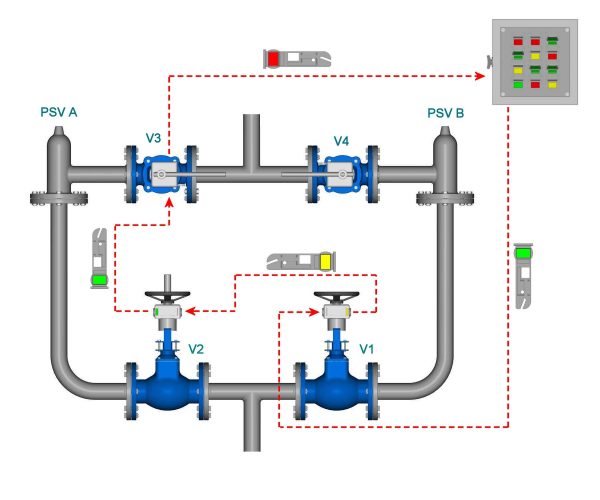

Un cantiere caotico rallenta il lavoro. Se i materiali non vengono suddivisi per aree di processo e sistemi di protezione/psv/pigging, gli installatori perderanno tempo prezioso cercando pezzi mancanti. L’assenza di un’organizzazione iniziale porta a errori, ritardi e ad una gestione inefficiente delle risorse.

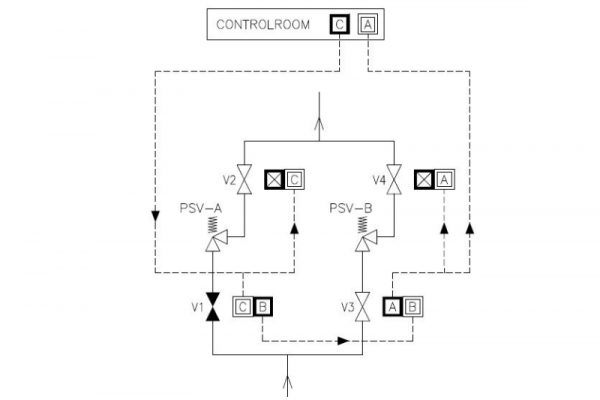

6. MONTARE GLI INTERLOCKING SENZA SEGUIRE IL PIANO

Senza verificare i tag e la posizione corretta degli interblocchi, il rischio di installazioni errate è alto. Una confusione tra valvole può rendere il sistema inutilizzabile e costringere a smontare tutto per ricominciare da capo. Un semplice controllo anticipato eviterebbe questo problema e inutili costi aggiuntivi.

7. NON PREPARARE IN TEMPO LA DOCUMENTAZIONE NECESSARIA

Arrivare sul campo senza permessi, analisi dei rischi e liste aggiornate significa perdere tempo e mettere a rischio la sicurezza. Se le valvole non sono accessibili o installate correttamente, l’installazione si ferma. Senza una preparazione adeguata, il progetto rischia di trasformarsi in un caos organizzativo.

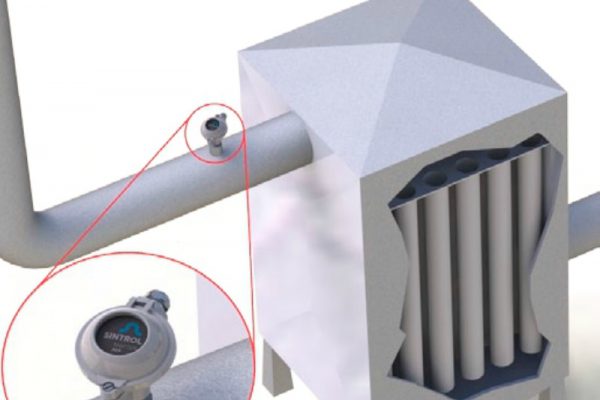

8. IGNORARE LA LOGICA OPERATIVA DELLE VALVOLE

Installare gli interblocchi senza seguire la sequenza operativa corretta compromette l’intero sistema. Ogni chiave è progettata per una specifica valvola e un errore può portare a gravi malfunzionamenti. Senza un ingegnere esperto che verifichi la sequenza altrimenti il rischio di confusione e pericoli aumenta.

9. DIMENTICARE LE CHIAVI DI COMMISSIONING

Senza chiavi di commissioning, l’installazione rischia di essere ritardata dai test di pressione e collaudo. Se non venissero utilizzate, si potrebbero verificare interruzioni non necessarie e ritardi nella messa in servizio del sistema.

10. NON AGGIORNARE L’AMMINISTRAZIONE E IL MAGAZZINO

Se lo stato di avanzamento dei lavori non viene monitorato con precisione, gli errori passano inosservati e la manutenzione futura diventa complicata. Inoltre, materiali non utilizzati possono finire dispersi, causando sprechi e aumentando i costi. Un magazzino disordinato complica ulteriormente la gestione del progetto.

Il successo di un’installazione di interbloccaggi di processo dipende dalla pianificazione e dalla gestione efficiente del lavoro. Trascurare questi aspetti porta a problemi evitabili, spreco di risorse e ritardi costosi. Per evitare di trasformare un progetto in un incubo, è fondamentale affidarsi a personale qualificato, organizzare i materiali con attenzione e seguire scrupolosamente le procedure.