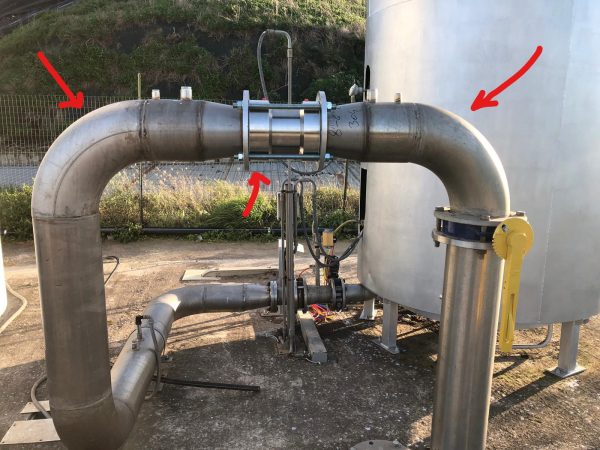

FPSO acronimo di Floating Production Storage Offloading Unit [ unità galleggiante di produzione, stoccaggio e scarico ] è un termine tecnico che indica una unità navale costruita con lo scopo specifico di raccogliere idrocarburi, di trattarli e di stoccarli a bordo nell’attesa che siano consegnati ad altri mezzi navali come petroliere che a loro volta consegneranno il crude oil ai terminal costieri. La tecnologia FPSO è ideale perchè a differenza delle classiche piattaforme petrolifere appoggiate sul fondale marino essa può essere utilizzata anche per sfruttare i giacimenti solo temporaneamente in una determinata posizione marina per poi essere agevolmente rilocata in altre acque una volta terminato il suo compito senza quindi affrontare gli enormi costi del decomissioning .

Parente stretto è la specifica FRSU Floating Storage and Regassification Unit [ unità galleggiante di stoccaggio e rigassificazione ] dove l’unità navale invece viene utilizzata come terminal off-shore per le navi metaniere e una volta che viene scaricato e stoccato LNG Liquified Natural Gas [ gas naturale liquefatto ] esso viene rigassificato, da cui il termine generico Rigassificatore, ed imesso nella rete distributiva nazionale. Ogni FRSU è facilmente riconoscibile perchè il gas viene trasportato in fase liquida alla temperatura di -162°C in modo che occupi un volume di circa 600 volte inferiore rispetto ad un trasporto in fase gas e quindi all’esterno delle tubazioni di carico/scarico si notano delle pesanti cappe di ghiaccio causate appunto dallo scambio termico fra LNG fluente e, prima il metallo dei tubi, poi l’aria circostante con la sua naturale umidità. Nell’immagine sotto un efficace riassunto per capire meglio le differenze fra FPSO e FRSU per servizio LNG direttamente dal International Journal of Naval Architecture and Ocean Engineering Volume 6, Issue 2, June 2014, Pages 307-322

E’ naturalmente intuitivo per tutti trattandosi di un processo di scambio e compravendita di materiale che le Misure di Portata sono per ogni FPSO o FRSU un argomento critico che va tecnicamente ponderato visto i requisiti tecnici in gioco:

- Diametri di linea importanti 24″ – 36″ – 48″

- Materiali metallici a contatto con il processo a -162°C

- Ampie variazioni di portata

- Garanzie di funzionamento pluriennali , anche fino a 25 anni di fila

- Accuratezza e tracciabiltà di questa accuratezza

- Presenza di fase liquida, fase liquida all’equilibrio e fase gas

Ma non basta, la stessa tipologia di impianto, essendo costruito su una nave e quindi con

- spazio e volume limitato

- peso delle strutture limitato

detta anche ulteriori considerazioni su come elaborare un efficace layout del piping.

Da anni McCrometer, Ca, USA la società che ha inventato prima e brevettato poi il misuratore di portata V-Cone e Wafer-Cone rappresenta una valida alternativa tecnica che ogni EPC dovrebbe considerare nello sviluppo dell’ingegnerizzazione dell’impianto ad esempio in questi punti critici:

- Separatori trifasici, sia per fase gas che liquido

- Ri-iniezione di Gas o Acqua

- Gas Lift

- Fuel Gas

- Wet Gas

- Compressori di Riciclo

- Utilities

per i seguenti motivi:

Diametri di linea, Specifiche di linea e Servizio Criogenico

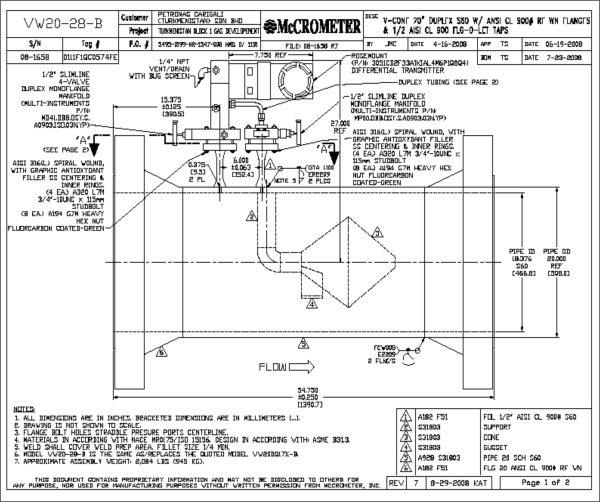

Il V-Cone è disponibile da 1/2″ a 120″ come standard pertanto non presenta nessuna limitazione tecnica o economica ad esempio del Coriolis o del Vortex: viene costruito sempre secondo linesize come da specifica di processo. Ogni V-Cone viene costruito secondo la pipe spec data dall’EPC quindi con flangiature, bocchelli e rating sempre secondo il progetto senza nessun tipo di vincolo. A partire dal semplice LTCS, attraverso ogni tipo di SS, fino al Duplex o Superduplex ogni V-Cone è sempre idoneo ad ogni tipo di fluido. Sono disponibili anche pacchetti integrati fra l’elemento primario V-Cone e la strumentazione secondaria, ad esempio un 20″ Duplex con DP a scelta del Cliente

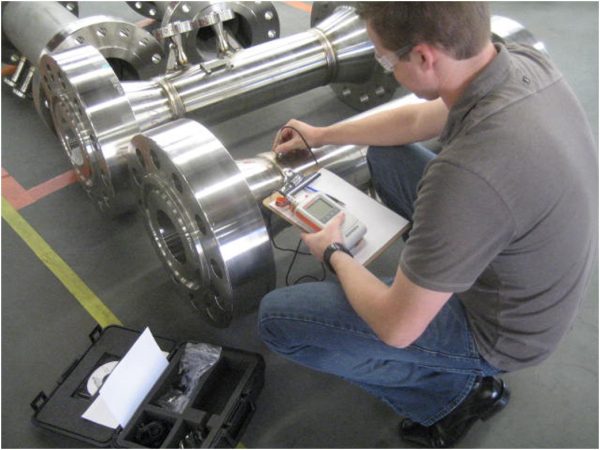

In aggiunta, per il Servizio Criogenico, sappiamo cosa fare infatti ci adoperiamo per

- Massimizzare l’austenitico e minimizzare la ferrite nella saldatura per la necessaria duttilità

- Mantenere la percentuale massima dell 8% di ferrite nella saldatura a filo

- Controllare strumentalmente tutte le saldature in servizio criogenico con società terze indipendenti e qualificate

Accuratezza, Tracciabilità della sua Accuratezza, Turn-Down

A differenza di ogni altro flow element ISO 5167 ogni singolo V-Cone o Wafer-Cone viene sempre calibrato su un insieme di numeri di Reynolds calcolato durante il pre-dimensionamento in fase di offerta. Questa calibrazione si basa sull’utilizzo di acqua e viene eseguita nei laboratori interni in fabbrica tutti certificati ISO 17025 per una calibrazione professionale e completamente tracciabile: con questa procedura ogni strumento singolo costruito ha una accuratezza garantita dell 1% in lettura su tutto il turn-down richiesto.

E’ possibile ottenere una accuratezza migliore? Si, è possibile arrivare allo 0.5% garantito attraverso una calibrazione più accurata su ancora più punti con più ripetizioni e a seconda del numero di Reynolds necessario è sempre possibile calibrare il V-Cone con aria o gas metano, magari anche in un laboratorio esterno anch’esso certificato ISO 17025.

Inoltre a differenza di altri organismi di strozzamento come la flangia tarata ed il venturi, il V-Cone presenta una flessibilità operativa senza pari potendo offrire un turn-down, cioè un rapporto fra la portata di fondo scala e la portata minima, assolutamente customizzabile da un semplice 3:1 ( 15,000 m3 – 5,000 m3 / ora ) fino anche ad un 50:1 ( 50,000 m3 – 1,000 m3 / ora ) coprendo quindi tutte le marce di ogni FPSO. Ma il V-Cone ha un limite tecnico sulle portate? Si, certo, esso misura portate sempre più basse fino al limite minimo di 8,000 Re oltre al quale perdiamo il regime di moto turbolento e ci avventuriamo prima nel transitorio e poi nel laminare, dove non è garantita la necessaria ripetibilità.

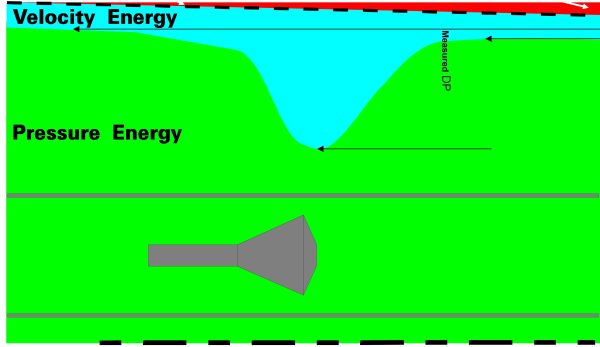

Fasi all’Equilibrio e Perdite di Carico Permanenti

Come sappiamo il V-Cone ed il Wafer-Cone sono dei misuratori di portata volumetrici o massici compensati che si basano sull’applicazione del teorema di Bernoulli pertanto appartengono alla stessa famiglia delle flange tarate, dei venturi, dei pitot e degli annubar: questo gruppo di flow element presenta sempre una restrizione dell’area di passaggio del fluido rispetto alla linea di processo, un aumento di velocità V2 > V1 e una diminuizione della pressione P2 < P1, questa differenza di pressione o pressione differenziale è letta da un classico trasmettitore da campo che restitusce un segnale standard 4-20 mA al sistema di controllo.

Ora, nel movimento stesso del fluido lungo un tubo, per attrito abbiamo già una perdita di pressione alla quale si devono aggiungere delle perdite di pressione concentrate dovute a fitting di vario genere o a valvole o a scambiatori etc…che inducono quindi una perdita di pressione ulteriore ( e quindi una perdita di energia ) considerevole oltre al fatto che a volte la pressione di processo è così bassa da non poterci permettere di introdurre ulteriori elementi penalizzanti.

Fortunatamente l’Idraulica ci viene in soccorso spiegandoci che parte della pressione persa dopo la restrizione di passaggio viene recuperata a valle, non completamente, ma grandemente recuperata, determinando quindi un termine HL Head Loss che rappresenta la vera perdita di pressione irrecuperabile a valle dell’organo di strozzamento.

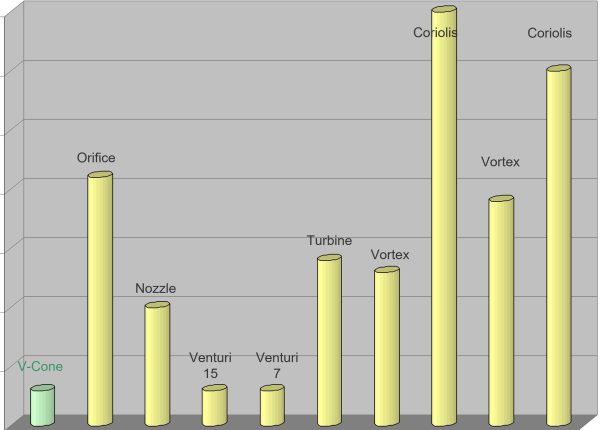

Questo valore HL è fondamentale per ogni ingegnere di processo perchè ci permette di calcolare in modo esatto il profilo idraulico delle tubazioni che stiamo ipotizzando ed è altrettando fondamentale che sia il più piccolo possibile. Come si comporta il V-Cone rispetto ad altri misuratori di portata per FPSO? Vediamolo nel grafico seguente da R. W. Miller “Flow Measurement Engineering Handbook”- Second Edition, McGraw-Hill, 1989

Va da sè quindi anche la seconda importante conseguenza che ha questa perdita ridottissima della pressione durante la misura di portata con il V-Cone: in presenza di fluidi all’equilibrio, la modifica o meglio la riduzione della pressione, comporta un passaggio di stato di una % di processo dalla fase liquida alla fase gassosa magari anzitempo con una perdita significativa di produzione. Avere una HL inferiore ed in assoluto molto bassa significa infatti mantenere il fluido nel suo stato liquido perdendo pochissimo prodotto.

FPSO: Peso, Spazio e Volume limitati. E per un Retrofit di una misura di portata critica?

Il V-Cone ed il Wafer-Cone di McCrometer hanno l’enorme vantaggio di non usare i soliti diametri monte valle di qualsiasi altro misuratore di portata permettendo all’ingegnere di processo ed al tubista di progettare ed installare layout

- meno affollati

- più compatti

- meno pesanti perchè con meno materiale

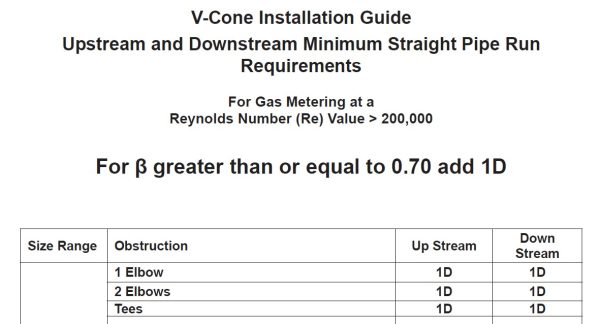

ma di quanti diametri stiamo parlando? Vediamo le tabelle originali di McCrometer dove per ogni casistica vengono esplicitati i diametri monte valle necessari:

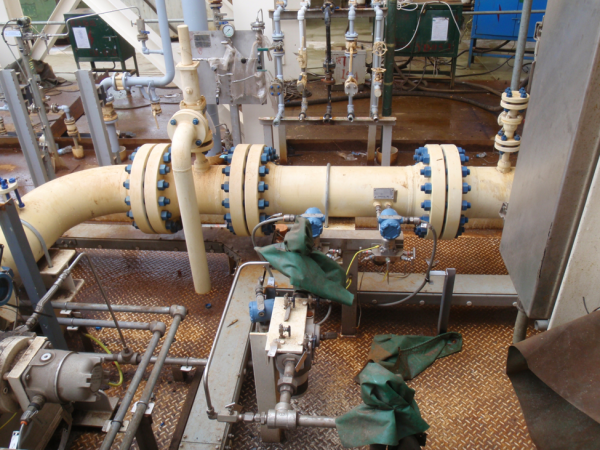

Quindi se per ipotesi volessimo installare su un FPSO un V-Cone da 24″ con una lunghezza flangia-flangia da 1492 mm fra 2 curve a 90° avremmo

Curva a 90° – 1 x DN – V-Cone – 1 x DN – Curva a 90°

in mm

Curva a 90° – 24″ = 600 mm + 1492 mm V-Cone + 24″ = 600 mm – Curva a 90°

Cioè con 2,692 mm di spazio fra 2 curve a 90° risolvo una misura di portata da 24″. Non male.

Sembra impossibile, ma rimandiamo la spiegazione tecnica in un articolo dedicato, qui vediamo un filmato che confronta il comportamento di una flangia tarata vs v-cone:

[/vc_column_text][/vc_column][/vc_row]

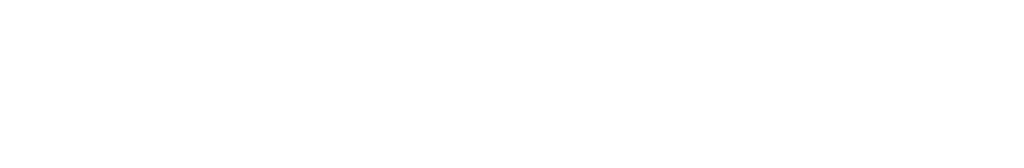

Ecco che allora tutto è possibile come possiamo vedere in questi esempi pratici…dalla progettazione snella al retrofit più complesso il V-Cone ed il Wafer-Cone risolvono, sempre.

Chiamaci ora, discutiamo insieme della tua applicazione su FPSO e con il simulatore di McCrometer ti diciamo subito se il V-Cone o il Wafer-Cone ti possono aiutare!