In moltissimi petrolchimici sono presenti delle correnti di gas di spurgo che provengono ad esempio dalle unità PSA Pressure Swing Adsorption: il sogno per i Responsabili di Impianto rimane quello del Recupero Idrogeno anche con qualche impurezza (N2, CH4, CO, CO2) per usarlo come combustibile nei bruciatori presenti negli impianti circostanti.

Nella realtà però questi off-gas non hanno mai una composizione costante quindi gli stream veicolati verso i bruciatori non hanno un potere calorifico inferiore PCI noto e costante e pertanto l’Operatore non è in grado di capire in tempo reale la portata e l’eventuale gas di make-up da miscelarsi ai gas di spurgo per stabilizzare il contenuto energetico della miscela…sarebbe quindi utile poter analizzare in linea questi stream per poter calcolare il Potere calorifico inferiore, l’indice di Wobbe e la densità del gas nel minor tempo possibile per una efficace controllo della combustione.

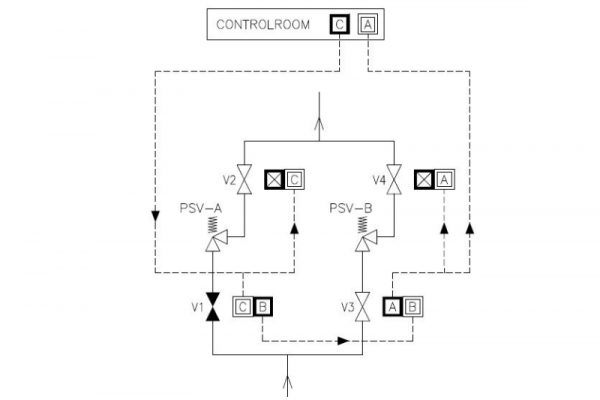

Ad esempio per uno dei più importanti gruppi petrolchimici italiani è nata l’esigenza di provare a recuperare dei gas di spurgo avente portate e composizioni di massima, come da tabella sottostante, dove spicca l’elevato contenuto di Idrogeno dal 60 all’87%.

Ma cosa serve sapere il Potere Calorifico Inferiore e l’Indice di Wobbe nel Recupero Idrogeno ?

Il Potere Calorifico è una proprietà fondamentale per valutare l’efficienza e le prestazioni dei combustibili: serve infatti per calcolare il rendimento termico di sistemi di combustione e per la valutazione energetica di fonti di energia, come combustibili tradizionali (gas naturale ad esempio) o combustibili alternativi come biocombustibili o gas di recupero.

In particolare il PCI o LHV Potere Calorifico Inferiore o Low Heating Value è definito internazionalmente come la quantità di energia liberata dalla combustione completa di un gas con Ossigeno a dare CO2 gas, SO2 gas e H2O vapore e quindi differisce dal Potere Calorifico Superiore perché non tiene conto del calore latente di condensazione del vapore acqueo prodotto a seguito della combustione del gas.

L’indice di Wobbe invece è un Indice della Interscambiabilità di miscele di gas differenti ed è definito come il rapporto tra il Potere Calorifico e la Densità Specifica del gas, numero adimensionale che lega la densità della miscela di gas e dell’aria. E’ un parametro fondamentale perché a parità dell’Indice di Wobbe posso utilizzare diverse miscela di gas e avrò sempre la stessa energia da utilizzarsi.

Quindi conoscendo il PCI, l’Indice di Wobbe, la Densità del gas combustibile ( cioè sull’idrogeno recuperato e miscelato con gas pulito ) posso agire sulla portata ai bruciatori

- per ottenere una combustione tendente all’ideale,

- massimizzando il recupero energetico di gas di scarto con un minor impatto ambientale e

- diminuendo parimenti l’utilizzo del gas di rete con meno costi per l’impianto

Quale tecnologia analitica può essere implementata per l’analisi degli off-gas per un recupero idrogeno ideale?

Per l’analisi completa di tutti i componenti della miscela gassosa e soprattutto per un’analisi in tempo reale sono stati immediatamente scartati i gascromatografi tradizionali e “veloci” : infatti i parametri necessari come PCI e Wobbe Index possono essere sì calcolati con le concentrazioni dei componenti della miscela a patto di analizzare almeno quelli significativi ma non lo sono in tempo reale come da requisito del Cliente.

Per efficientare il recupero idrogeno è stato quindi scelto di utilizzare un Calorimetro di Processo modello RBM3000 di Reineke Mess- und Regeltechnik GmbH, Germania e di integrarlo in un opportuno cabinet pressurizzato idoneo all’installazione in area pericolosa.

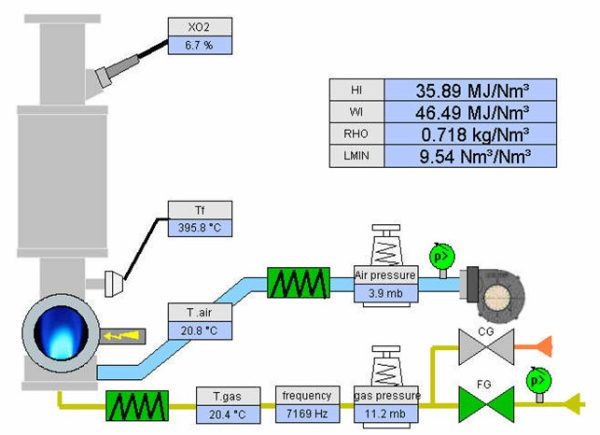

Questo modello RBM3000 è stato sviluppato da Reineke insieme al prestigioso Istituto di Ricerca BFI di Dusseldorf, Germania e si basa su una semplice combustione controllata della miscela gassosa in analisi. Grazie al metodo dell’Ossigeno Residuo analizzato nella post-combustione da una appropriata sonda lambda viene calcolato, come bilancio dell’ ossigeno nella fase di combustione, il valore Lmin cioè la quantità minima di aria necessaria per una combustione stechiometrica cioè completa.

Contemporaneamente, viene eseguita una analisi indipendente della frequenza sonora, generata dal passaggio del gas in un opportuno tubo soprannominato “fischietto”, misurandola con un microfono industriale: si ottiene così la densità del gas ρ in tempo reale e quindi, rapportandola con la densità dell’aria, la densità specifica del gas, numero adimensionale.

Il Potere Calorifico Inferiore è calcolato quindi da una correlazione specifica con questi 2 parametri Lmin e ρ presettata in fabbrica che a cascata mi determina anche l’Indice di Wobbe (rapporto fra potere calorifico e densità specifica del gas).

Progettazione, Costruzione e Validazione del Sistema…quali sfide?

Come di consueto TECNOVA HT ha eseguito sia in fase di offerta sia all’inizio del progetto esecutivo un site survey accurato per capire non solo i requisiti espliciti del Cliente o delle Norme applicabili ma anche e soprattutto determinare i requisiti impliciti necessari alla customizzazione di ogni sistema. L’inizio è sempre un po’ “desolante” ma questo è il vero Campo dove si onora di lavorare il team TECNOVA HT…

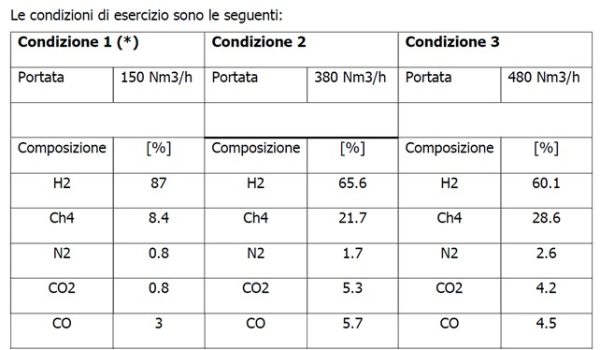

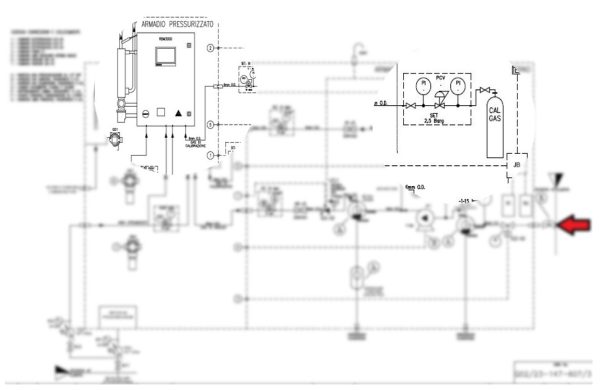

Come prima cosa per arrivare ad un recupero idrogeno sicuro ed efficiente è stato fondamentale ingegnerizzare il sistema con opportuna componentistica: infatti era richiesta una certificazione globale per area pericolosa Zona 2 IIB+H2 T3. Inoltre come da ISO 50001 “Sistemi di gestione dell’energia – Requisiti con guida per l’uso”, il sistema analitico calorimetrico doveva presentare delle caratteristiche di

- Efficienza energetica

- Ottimizzazione prestazioni energetiche

- Riduzione dei consumi energetici

Avendo scelto la modalità di pressurizzazione della cabina, cioè un protezione di tipo EEX p, si è scelto un modulo di pressurizzazione esterno affidabile in grado quindi non solo di mantenere la sovrapressione ma anche di occuparsi della rimozione di eventuali gas esplosivi accidentalmente presenti attraverso i cicli pre-programmati di lavaggio interno con aria strumenti prima dell’accensione.

Particolare attenzione poi si è posta al sistema di Condizionamento del Campione SCS che non solo si occupa dell’adduzione dello stream di processo all’analizzatore alla pressione necessaria ma deve anche presentare adeguati sistemi di sicurezza in caso di sovrapressione: questo SCS inoltre è affiancato un circuito ausiliare specifico per poter calibrare e validare il sistema calorimetrico con opportuna bombola avente composizione predeterminata e certificata.

Sono quindi stati eseguiti dei FAT Factory Acceptance Test multipli sia presso la Casa Madre in Germania (1) sia qui in Italia (2), ovviamente con scopi diversi:

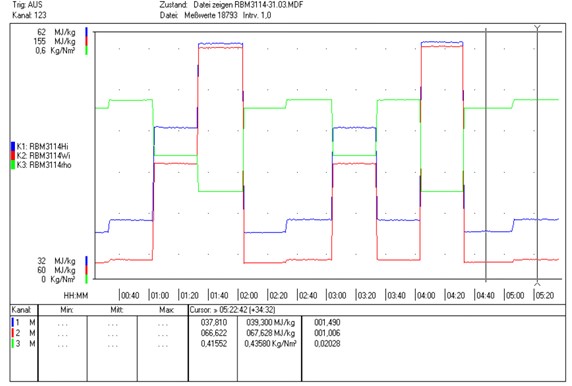

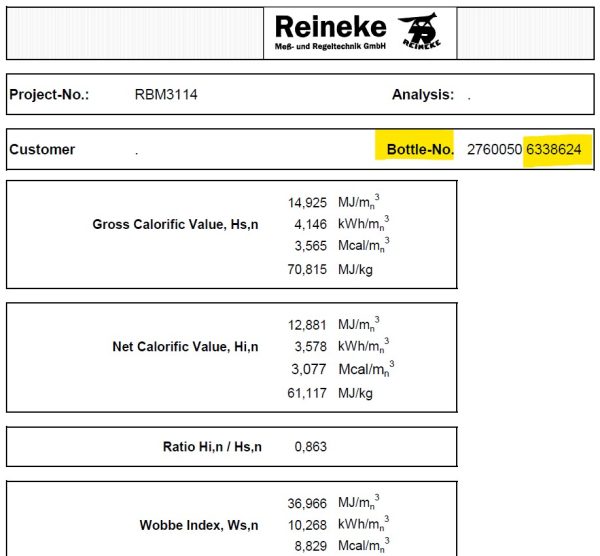

(1) Viene sempre collaudato l’analizzatore in modalità stand-alonecon bombole di gas a composizione certificata per controllare l’accuratezza e la ripetibilità di ogni singolo caso o condizione richiesta dal Cliente nonché il buon funzionamento dell’interfaccia HMI e l’erogazione dei segnali in uscita coerenti con i risultati analitici.

Oltre ai grafici vengono emessi dei Certificati di prova completi per una tracciabilità assoluta. Tutti i dati ed i calcoli riportati sono normati secondo DIN EN ISO 6976 in vigore.

(2) In Italia invece, come al solito presenziato dai tecnici del Cliente, è stato eseguito il collaudo completo visivo e dimensionale, elettrico, pneumatico, analitico con bombole certificate nonché di sicurezza con la presenza di Ente Terzo Certificatore per la verifica buon funzionamento cicli di lavaggio, dispositivi di sicurezza come PSV o nasi, utilizzo di componentistica adeguatamente certificata per area esplosiva.

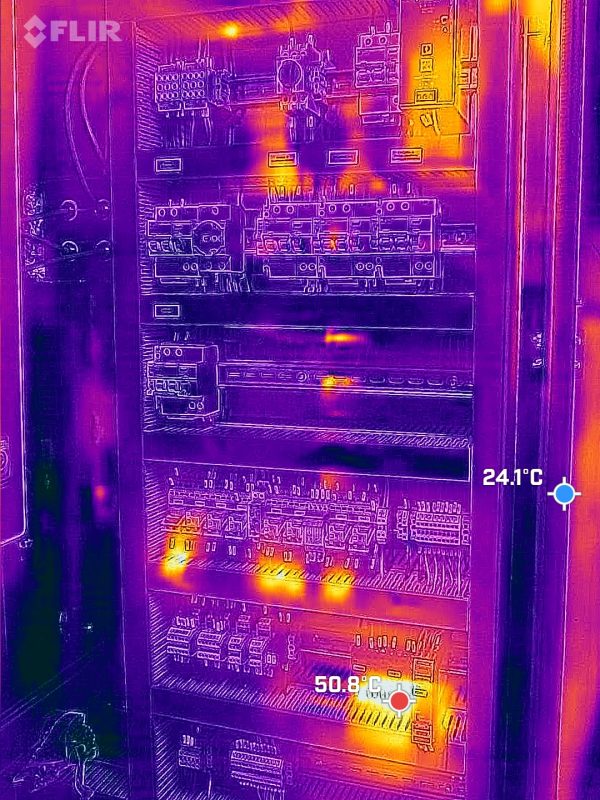

E’ importante far apprezzare anche la parte relativa alla termografia perché ha permesso al team di progetto di controllare la presenza di eventuali hot-spot indesiderati all’interno del quadro, di controllare l’efficienza del condizionatore a corredo del quadro e last-but-not-least la temperatura del camino fumi perché ricordiamo la Zona Pericolosa prevedeva anche dei limiti di temperatura per evitare potenziali inneschi esplosivi.

Il Sistema Calorimetrico per il Recupero Idrogeno scende in Campo

Una volta completato con successo il FAT il calorimetro di processo integrato nel sistema pressurizzato è stato consegnato al Cliente per sua installazione ed interconnessione con processo, alimentazione elettrica, aria strumenti, sistema di controllo distribuito. Il team Service di TECNOVA HT come da procedura si è presentato in Campo con tutta la strumentazione necessaria e soprattutto con le bombole certificate per la validazione del sistema attraverso un SAT Site Acceptance Test che ha previsto non solo la ripetizione dei controlli del FAT in officina ma anche l’introduzione del processo vero e proprio come step finale.

La superiore flessibilità del sistema calorimetrico fornito è stata ancora una volta dimostrata dopo che il Cliente durante il SAT ha informato il team TECNOVA HT di una ulteriore condizione di marcia non prevista in fase di progettazione avente una % di H2 nettamente ridotta: la possibilità a livello software di riconfigurare i range analitici ha permesso di soddisfare questo nuovo requisito del Cliente a tempo zero e senza costi aggiuntivi.

Una volta che sono stati risolti gli ultimi pending points fisiologici il sistema è stato consegnato al Cliente, sono stati schedulati i training per la conduzione e manutenzione ordinaria con gli Operatori in Campo e completato il corpo documentale a corredo della fornitura con manualistica in italiano.

Opex vs Manutenzione: cosa succede adesso?

Ovviamente un Direttore di Impianto non può basarsi solo sul Costo di Investimento iniziale ma deve anche pensare insieme al Responsabile di Manutenzione quali impatti avrà sulla struttura manutentiva la gestione di un Sistema di Analisi certificato per Area Pericolosa come questo di tipo Calorimetrico customizzato per il recupero idrogeno.

Fortunatamente dal 1994 TECNOVA HT ha sempre ripetuto lo stesso Mantra: ingegnerizzare e proporre ai Clienti italiani prodotti e sistemi possibilmente senza parti in movimento e con ricambistica semplice non proprietaria in modo e maniera di minimizzare il tempo ed il costo dell’attività manutentiva. Quindi, ogni Operatore, dopo l’addestramento, è in grado di mettere mano senza paure ai componenti comuni ed eseguire le classiche operazioni di pulizia o sostituzione delle parti usurate.

Nel caso in cui il Cliente non avesse il Personale in campo idoneo a queste attività può sempre avvalersi della divisione Service di TECNOVA HT che opera in tutto il mondo sia per interventi schedulati sia per interventi a chiamata con Personale qualificato proprio.