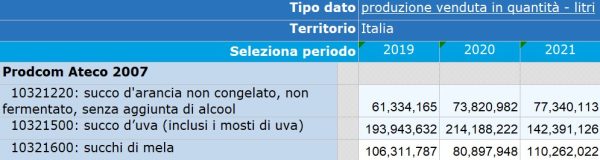

La Produzione di succhi di frutta in Italia con l’indotto delle società di ingegneria specifiche nel comparto alimentare ed i costruttori di macchine o skid per operazioni unitarie di processo rappresentano sia per i consumi interni che per export estero un polo di eccellenza italiano: Il posizionamento dell’Italia nel contesto europeo è infatti di tutto rispetto anche solo per la produzione diretta di succo come da dati ISTAT [1] espressi in Litri Venduti per 3 tipi di succo di frutta nel triennio 2019-2021

Ma quando noi beviamo un “succo di frutta” o diamo una piccola confezione di “succo e polpa” ai nostri figli da portarsi a scuola oppure consumiamo “aranciata” in realtà cosa beviamo? Che differenze è opportuno conoscere?

- Succo di Frutta vero e proprio è solo costituto da frutta al 100% senza ulteriori ingredienti: la % di zucchero è quindi quella propria del frutto

- Succo di Frutta Concentrato: succo di frutta che si basa sull’utilizzo di un concentrato di sciroppo al quale prima dell’imbottigliamento viene aggiunta acqua

- Nettare di Frutta con almeno il 25% di purea o succo di frutta e l’aggiunta di acqua, zucchero e addittivi permessi detto anche “Succo e Polpa di…”

- Bevanda alla frutta con almeno il 12% di frutta e ugualmente addizionati di acqua e zucchero ma anche di aromi, conservanti e coloranti secondo legge

Certo, basta passare con il carrello in qualunque corsia di qualunque supermarket per vedere centinaia di varianti o decine di gusti e mix dei succhi sopradescritti, tutti in confezionamenti diversi…ma questa facilità per il Consumatore di reperire queste bevande non corrisponde ad una produzione di succhi di frutta semplice e senza incognite tecniche infatti ogni Responsabile di Produzione oltre a produrre dal frutto il succo deve anche, come minimo

- Assicurare un trattamento del prodotto fresco secondo le regole

- Mantenere una pulizia ed igiene perfetta in ogni porzione dell’impianto per evitare contaminazioni

- Risparmiare energia il più possibile evitando ri-lavorazioni

- Ottenere sempre sempre sempre lo stesso sapore ed esperienza gustativa a cui il Cliente è affezionato

- Evitare di sovraccaricare il Trattamento Acque con metri cubi extra di prodotto non a specifica o di sottoprodotti non commerciabili…

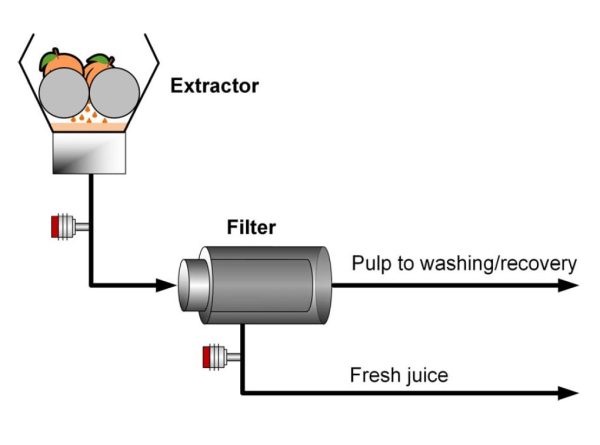

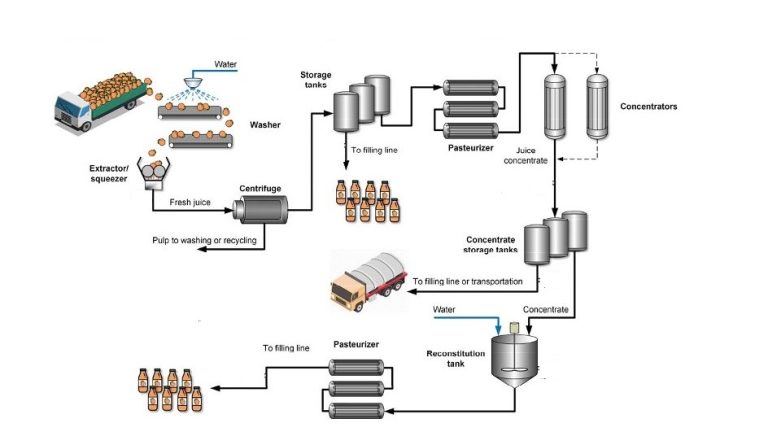

In dettaglio uno schema semplificato della produzione potrebbe essere come da disegno seguente e possiamo ben dire che per ogni passaggio uno dei parametri più importanti da controllarsi è il Grado Brix [°Bx] che ci offre la misura della proporzione fra una fase liquida e una fase solida disciolta: dire 30 °Bx significa che fatto 100 la soluzione essa sarà composta da 30 parti di solido ( esempio Zucchero ) e 70 parti di liquido ( esempio Acqua )

Ma come si misura il Grado Brix nell’industria alimentare o food & beverage?

O si esegue un prelievo dal processo e lo si porta in laboratorio oppure si utilizza un analizzatore in linea di grado brix ed in entrambi i casi si parla di un Rifrattometro, rifrattometro da banco nel primo caso oppure rifrattometro di processo nel secondo caso. L’installazione di questi analizzatori di concentrazione in linea può avvenire sia in linea che all’interno di serbatoi, reattori o concentratori e per queste due famiglie di applicazioni sono necessari 2 famiglie di rifrattometri Vaisala Polaris diversi: PR53AC ipercompatto per linea e PR53AP a sonda per concentratori o simili, entrambi con attacco sanitario 3-A e design igienico come da norma

Quali operazioni unitarie nella produzione di succhi di frutta possono beneficiare dell’inserimento di un analizzatore di processo in linea basato sulla tecnologia rifrattometrica?

-

Estrazione & Filtrazione

Misura accurata del Brix nel flusso del succo estratto per capire il contenuto di zuccheri se standardizzato o se ci sono sorprese nelle centinaia di tonnellate trattate. Punto critico? Presenza di polpa grossolana, semi o bucce che danno fastidio alle analisi in linea normali ma non al rifrattometro di processo perchè per principio fisico è totalmente immune dalla presenza di corpuscoli o bolle d’aria. Liberamente installabile a valle dell’estrattore o pressa oppure anche a valle della filtrazione per separare succo da polpa.

-

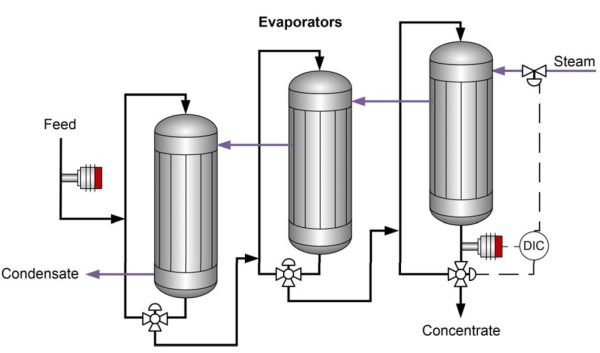

Evaporazione e Concentrazione

Possiamo ben dire che il cuore della produzione di concentrati di frutta è costituito dall’operazione unitaria di evaporazione pluri-stadio a film cadente di succo di frutta per condensare ad esempio succo di mela. L’energia termica necessaria è data dal vapore che porta al punto di bolla la soluzione iniziando l’evaporazione. La presenza di più stadi permette di ottenere il grado di concentrazione a specifica. Si noti che la concentrazione può essere ottenuta anche con l’impiego della filtrazione a membrana. Qualunque metodo si applichi è necessario conoscere il valore Brix all’ingresso e all’uscita per verificare le performance del sistema e soprattutto all’uscita per ottenere la concentrazione del succo di frutta desiderata. All’ingresso il rifrattometro di processo può misurare un range 9 – 12 Brix mentre lo stesso analizzatore in linea all’uscita può calcolare 10 – 65 °Bx. In questa applicazione con punti multipli può essere d’aiuto l’elettronica remota Indigo 525 che governa fino a 4 rifrattometri Vaisala.

-

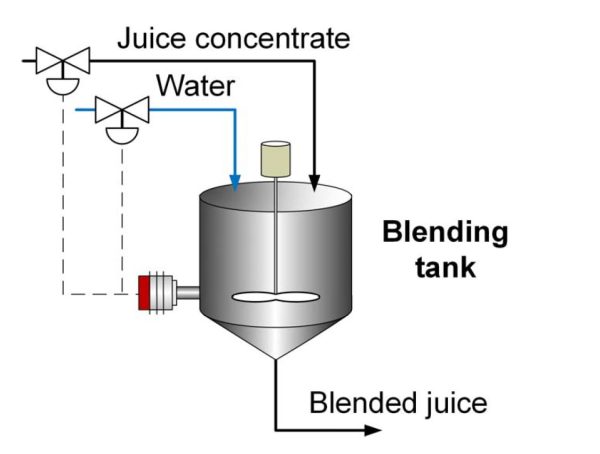

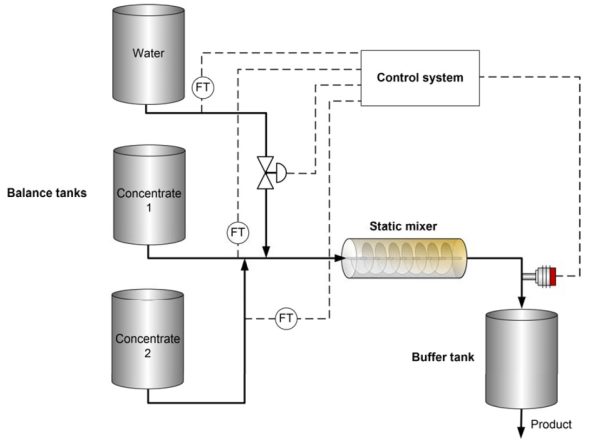

Ricostituzione & Miscelazione Concentrato ed Acqua

La miscelazione del concentrato di succo di frutta con acqua per ricostituire il succo di frutta di per sè non è una operazione complicata ma è uno dei punti classici di installazione del rifrattometro in linea per evitare diverse situazioni spiacevoli come

- Alta concentrazione di succo finale per mancanza della corretta quantità di acqua e quindi danno economico per mancata produzione o produzione meno efficiente

- Bassa concentrazione di succo finale che comporterà una esperienza gustativa del Cliente non soddisfacente ” non sa di niente…” oppure “hanno cambiato qualcosa”…

- Consumo di Acqua eccessivo e quindi aumento dei costi di produzione con un risultato scadente

- Concentrazione comunque fuori specifica che comporta se possibile una ulteriore lavorazione e costi supplementari o nel peggiore dei casi inoltro al WWT con aumento del carico e dei costi di trattamento

Il rifrattometro di processo PR53AP di Vaisala grazie alla sua sonda è un vero e proprio occhio nel processo ed essendo installato direttamente nel mixer può tranquillamente gestire apertura e chiusura valvole su linea acqua e linea concentrato fino al raggiungimento della concentrazione di succo desiderata. Oppure se installato a valle del mixer statico il rifrattometro può gestire anche ricette diverse con succhi diversi per tipologia e concentrazione finale, come da schema.

Anche qui, è bene ricordarlo, la presenza di bolle tipiche dei mescolamenti, grazie al principio di misura rifrattometrico, non influenza in nessun modo la misura del rifrattometro di processo restituendo il valore della concentrazione in tempo reale senza errori.

-

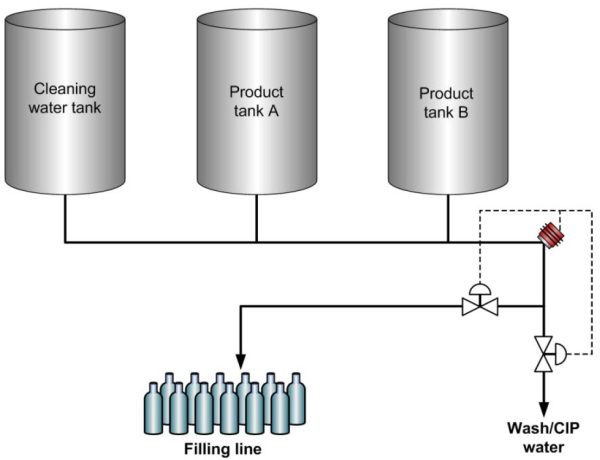

Riempimento e cicli CIP

Le Operazioni di riempimento in linea ad alta velocità nella produzione di succhi di frutta possono essere migliorate utilizzando la tecnologia di misurazione dell’indice di rifrazione in tempo reale infatti il monitoraggio e il controllo automatizzati del processo di pulizia CIP Cleaning In Place consentono di cambiare i prodotti senza dover fermare le macchine. Pertanto, è possibile aumentare la produttività senza compromettere il prodotto finale.

Dopo che è passato nel piping verso l’imbottigliamento il succo di mela, le tubazioni vengono lavate con prodotti chimici di pulizia CIP e acqua. Per risparmiare tempo prezioso nella produzione, il secondo succo, poniamo di arancio, viene spinto attraverso la tubazione subito dopo il ciclo di lavaggio. Il rifrattometro PR53AC della famiglia Polaris Vaisala rileva istantaneamente le interfacce

- tra succo di mela e succo di arancio, ad esempio

- tra succo da bere e liquidi per CIP da scartare

Il rifrattometro di processo viene installato alla fine della linea di riempimento per monitorare il livello di concentrazione del prodotto. Quando la concentrazione raggiunge un limite predefinito e non è presente acqua, il segnale di uscita 4-20 mA o seriale del rifrattometro indica la fine del riempimento senza alcuna incertezza.

Quando invece ci sono linee separate per il succo di frutta e per le operazioni di CIP, l’acqua contaminata esce dal processo e va verso la fognatura mentre il piping è pieno di succo. L’analizzatore di processo PR53A emette un allarme istantaneo quando la concentrazione raggiunge la soglia liberamente settabile e questo segnale può essere utilizzato per azionare la valvola a 3 vie. Durante il riempimento quindi la valvola è aperta ed il succo di frutta si dirige verso la linea di riempimento e chiusa verso la fognatura mentre durante la pulizia CIP e all’inizio di un nuovo prodotto, la valvola chiude la linea di riempimento e il flusso viene deviato verso la fognatura, in modo completamente automatico.

-

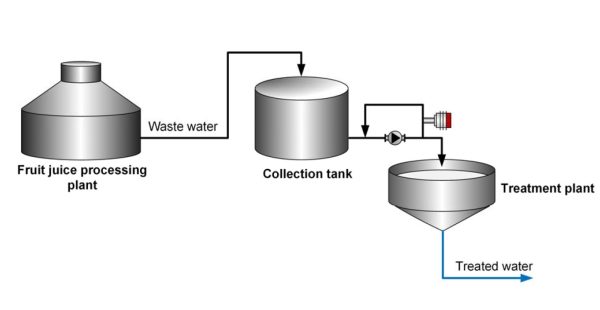

Linee adduzione carico al WWT

Da qualche anno si sente più spesso parlare di footprint o impatto che ogni Produzione arreca al fragile ecosistema terrestre: decine di anni fa era prassi scaricare in modo scriteriato verso fiumi o laghi o mare milioni di metri cubi di liquidi tossici o quantomeno nocivi che hanno avuto effetti disastrosi per la nostra salute. Fortunatamente da anni grazie alle leggi sempre più stringenti ogni impianto si è dotato di un trattamento acque di scarico o WWT waste water treatment che dir si voglia e restituisce all’ambiente un’acqua più pulita. Ma tutto ciò ha un prezzo da pagare. Infatti questo genere di impianti hanno un consumo energetico, un consumo ancora di acqua, un consumo di chemicals…che si ripercuotono ancora sull’ambiente e sui conti aziendali. Inoltre sono impianti che lavorano al meglio con carico organico costante, in casi di picchi pesanti, l’efficienza e i risultati del WWT sono compromessi.

Grazie alla tecnologia rifrattometrica in linea è possibile ottenere un economico watchdog che permette di capire immediatamente ogni situazione potenzialmente pericolosa come errate aperture di vavole, perdite nascoste di succo o concentrato o purea oppure operazioni anomale con conseguenti variazioni del grado brix. Anche la classica applicazione dell’interfaccia di fase tipo acqua e concentrato può essere fonte di aumento del carico organico: spetta magari all’Operatore osservare la discesa del livello attraverso la specola e la chiusura della valvola in tempo utile, operazione che può essere semplicemente automatizzata con i rifrattometri Vaisala.

-

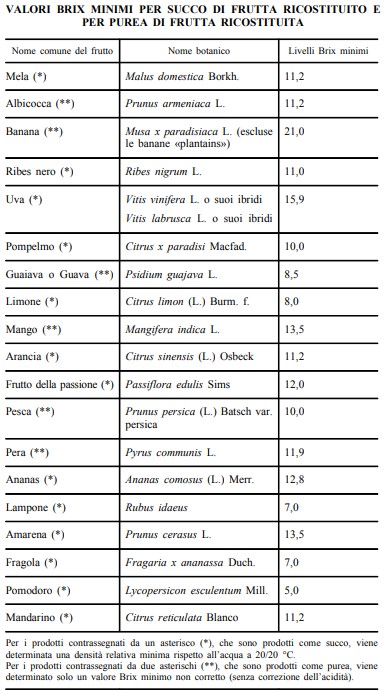

Controllo Qualità ed Identificazione Succo di Frutta

Una volta prodotto il succo sia al 100% di frutta oppure conservato per uso futuro può essere immagazzinato in diversi serbatoi perfettamente igienici per poi utilizzarlo in un secondo momento. Ma come possiamo essere sicuri che quei 10,000 litri di succo siano di banana piuttosto che di mela? Ce lo dice il controllo del grado Brix in tempo reale con il rifrattometro di processo! Come può funzionare? Occorre sapere che la Comunità Europea ha determinato i valori minimi di brix per ogni tipologia di succo di frutta al fine di tutelare al massimo il Consumatore specialmente i nostri figli [2], come da allegato V, qui sotto riportato. Quindi in pratica al passaggio del succo di uva leggeremo 15.9 come minimo mentre per la mela sarà 11.2…E’ infatti possibile con i rifrattometri Vaisala implementare diverse curve con diversi set per avvertire il passaggio di succhi diversi, anche nello stesso tubo.

Per saperne di più e scaricare le applicazioni complete per food & beverage ed in particolare per la produzione di succhi di frutta vi rimandiamo al sito specifico di Vaisala:

Bibliografia

[1] – https://dati.istat.it/Index.aspx?QueryId=8911#

[2] – https://eur-lex.europa.eu/legal-content/IT/TXT/PDF/?uri=CELEX:02001L0112-20141005