Oggigiorno esistono molte tipologie di colle e nastri adesivi, in grado di soddisfare le più originali esigenze di utilizzatori in qualsiasi ambito di applicazione: da uno stick per incollaggio fai da te, agli adesivi per il settore aerospaziale e biomedicale, passando per il nastro carta o la colla dei bambini.

I Produttori devono fare sempre maggiore attenzione all’aspetto ecologico e di sicurezza della produzione ma, nello stesso tempo, hanno delle tolleranze sempre più ristrette, per quanto riguarda le specifiche del prodotto finale: meno sprechi, meno costi, più qualità e maggior competitività specialmente nei confronti dei Produttori asiatici.

Tutto ha importanza: la resistenza all’umidità, alle temperature alte e basse, all’acqua di mare, l’utilizzo su diverse superfici, il tipo di confezionamento, nonchè l’aspetto estetico, come colore o lucentezza… Non esiste un processo di produzione standard per soddisfare tutti i requisiti. Ogni processo è speciale e ciascuno di essi è importante e va seguito con cura e dove possibile, migliorato.

Come da tradizione, TECNOVA HT si differenzia grazie alla possibilità di aiutare il Cliente con delle soluzioni strumentali specifiche o come si dice oggi, di tipo “verticale”: abbiamo quindi scelto, tra i vari step di processo, qualche punto critico nel quale il feedback positivo dei Clienti ci permette di affermare che sono soluzioni realmente valide, quali:

- Controllo Polimerizzazione nella produzione di adesivi

- Ottimizzazione Diluizione

- Monitoraggio Concentrazione Lattice per produzione di nastri adesivi

- Qualità Distaccante

- Recupero Solventi

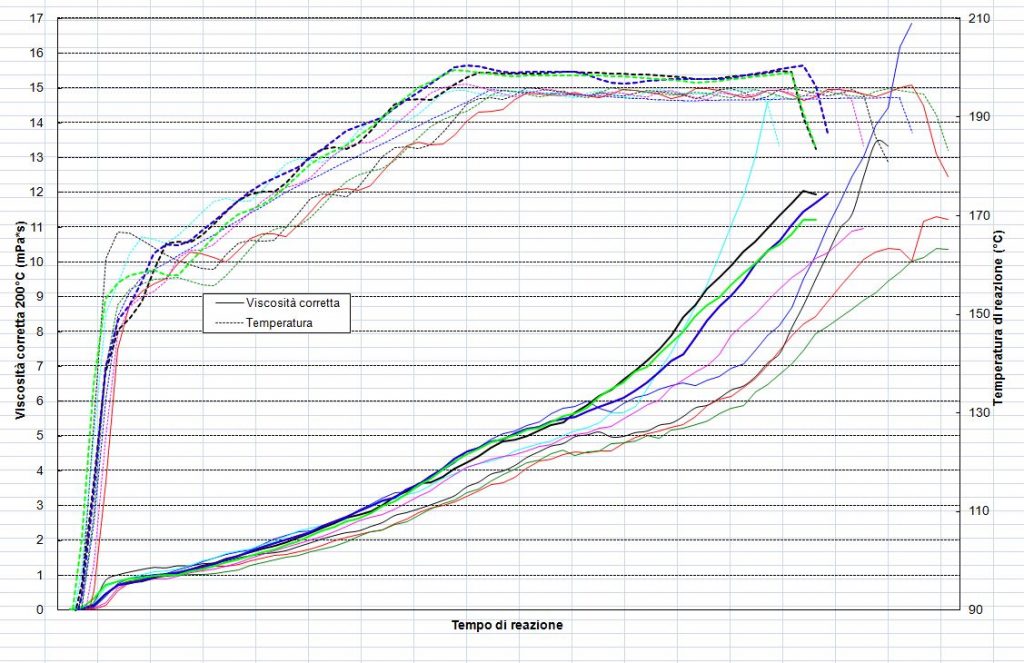

Il Controllo di Polimerizzazione viene eseguito grazie al Viscosimetro di Processo XL7 Ad Alta Temperatura di Hydramotion installato direttamente nel reattore permette di registrare in continuo l’andamento del valore di viscosità durante tutto il processo di polimerizzazione, rivelando all’Operatore anche aggiunte di addittivi durante il ciclo produttivo e soprattutto il valore obbiettivo deciso dal responsabile R&D e dal Processo.

Grazie al principio di misura vibrazionale senza parti in movimento la serie XL7 può essere installata anche in piping o serbatoi piccoli non essendo influenzata dall’eco delle onde sonore come nei vecchi viscosimetri a diapason. Con l’opzione -HT lo strumento analizza in continuo fino a +400°C operativi continui senza utilizzo di utilities per il raffreddamento come cooling water o azoto. Grazie alla lunghezza customizzabile della sonda ad inserzione l’eventuale presenza di mixer o raschiatori non condiziona l’analisi o mette in pericolo lo strumento. La possibilità di averlo filettato o flangiato a specifica permette una installazione alla portata di tutti, come da foto di esempio:

Quali vantaggi per il Produttore?

- Monitoraggio in tempo reale 24/7/365 del parametro viscosità per evitare “fuori specifica”

- Eliminazione dei rischi e del tempo impiegato per prendere continuamente campioni e portarli in laboratorio

- Ripetibilità della misura inarrivabile per qualunque altro strumento

L’Adesivo viene prodotto principalmente da resina naturale e additivi sintetici, diluiti nel solvente, ma le caratteristiche di resine naturali, usate come materie prima, non sono costanti. Viceversa i parametri propri di ogni prodotto finale devono essere costanti sia per ragioni produttive ad esempio a garanzia di una spalmatura efficiente nel proseguo del Processo sia per ragioni qualitative ad esempio il rispetto di una specifica nella tolleranza contrattuale.

Di conseguenza, nella produzone di colle e nastri adesivi, la diluizione in acqua o solvente dovrebbe essere controllata dinamicamente in continuo ed in linea senza: la serie dei Viscosimetri di Processo XL7 è estremamente vantaggiosa perchè:

- grazie ai suoi segnali in uscita pemette il controllo di valvole o pompe dosatrici

- la misura in continuo ed in tempo reale evita costose sorprese a fine produzione

- non ci sono i tempi morti in attesa dei risultati del laboratorio

Nelle foto l’elettronica remota con ben 3 x 4-20 mA o RS485 Modbus per una facile integrazione dei segnali e dotata anche di ingressi in Temperatura, Pressione o Densità per una compensazione dinamica dell’analisi in corso.

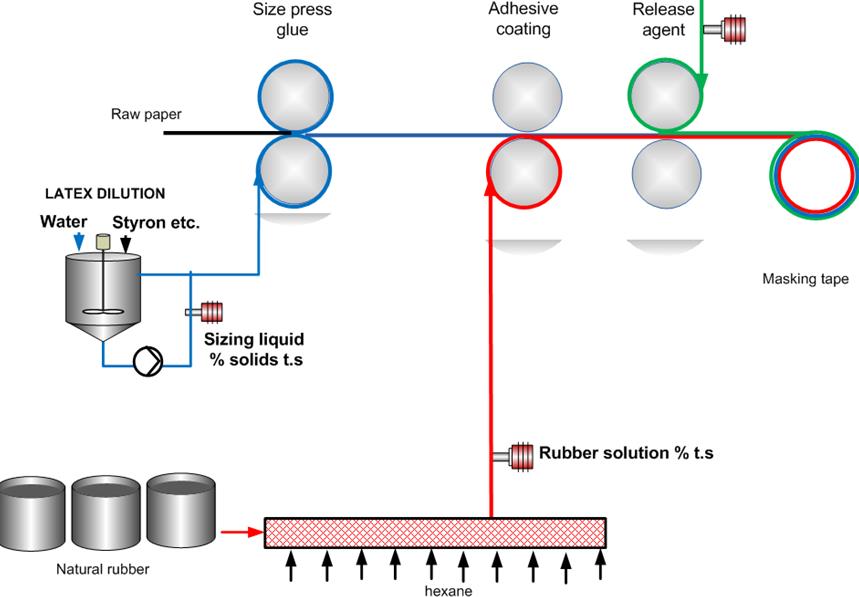

Per quanto riguarda invece la produzione di nastri adesivi sia con base di carta che di plastica nello schema seguente, comune a tutte le industrie del settore, sono evidenziati i punti critici dove TECNOVA HT suggerisce l’adozione di uno strumento analitico, sempre in linea, per la misura della concentrazione a principio rifrattometrico:

Soluzione di lattice: per i nastri adesivi a base di carta (ad esempio masking tape) il supporto viene prima trattato con una soluzione di lattice ed altri additivi, per conferirgli delle caratteristiche di resistenza e di elasticità necessari al prodotto finale. Grazie al Rifrattometro di Processo PR-43-G di K-Patents Vaisala montato direttamente nel serbatoio o nel bypass, la concentrazione della soluzione di lattice viene mantenuta costante con i seguenti vantaggi:

- Si evitano le variazioni di concentrazione dovute al consume ed invecchiamento del bagno

- I componenti del bagno vengono aggiunti oculatamente solo quando serve

- La procedura è completamente automatizzabile grazie ai segnali in uscita verso PLC, SCADA o DCS per azionare valvole o pompe dosatrici

- L’elettronica fino a 4 canali gestisce fino a 4 sensori per 4 linee di produzione indipendenti

- Il prodotto è sempre conforme secondo specifica

Distaccante: nello step successivo, un lato della carta viene ricoperto con della colla (lato appiccicoso), l’altro lato invece viene ricoperto con il cosiddetto release liquid – rivestimento che facilità il distacco del nastro adesivo dallo strato sottostante. Anche in questo caso, per un prodotto finale conforme, la soluzione del distaccante deve avere una concentrazione costante. Questo può essere garantito tramite i prelievi di campioni ed il continuo confronto con laboratorio…. Oppure con una misura in linea dell’indice di rifrazione della soluzione, con rifrattometro K-Patents Vaisala.

Recupero di solventi: l’adesivo a base di solvente, generalmente viene applicato sul supporto di plastica e successivamente asciugato. Il solvente evaporato viene condensato e riutilizzato nelle lavorazioni successive. La misura dell’ indice di rifrazione nel solvente condensato, permette di capire immediatamente la concentrazione del solvente ricuperato e quindi la resa del sistema di recupero.

Per tutte queste applicazioni TECNOVA HT ne cura lo studio di fattibilità insieme al Cliente, verifica in Campo la risposta dell’analizzatore con dei campioni di processo ed offre a noleggio la strumentazione per una verifica reale e ripetibile nel tempo delle prestazioni dei nostri Viscosimetri e Rifrattometri di Processo. Nessun investimento al buio con TECNOVA HT ma risultati concreti da portare in Direzione per un reale miglioramento della Produzione.