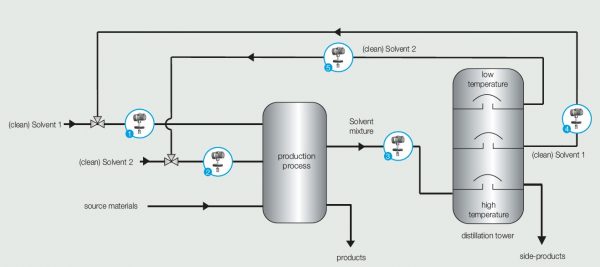

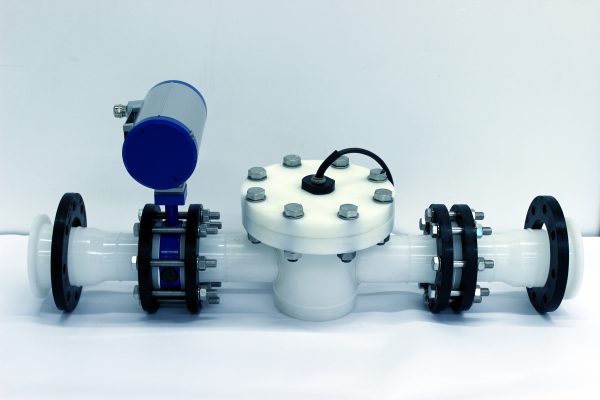

L’Analizzatore Ultrasonico per Industria farmaceutica LiquiSonic® di SensoTech è un sistema analitico in linea che determina la concentrazione dei liquidi direttamente nel processo di produzione, consentendo una misurazione in tempo reale e permettendo così di verificare la qualità della produzione. Nell’industria farmaceutica il sistema LiquiSonic può essere installato in diverse fasi del processo: controllo delle materie prime, misurazione della concentrazione, separazione delle fasi, recupero dei solventi, cristallizzazione e misura delle sospensioni.

Controllo delle materie prime

Per un risultato di produzione ottimale, è necessaria un’alta qualità delle materie prime. Un rilevamento precoce di discrepanze o di prodotti difettosi porta a azioni correttive rapide e quindi ad una produzione eccellente. Inoltre, le sostanze fornite possono essere chiaramente identificate e separate da valori specifici del prodotto attraverso la velocità sonica. Con l’analizzatore LiquiSonic è possibile effettuare un semplice e rapido monitoraggio dei prodotti consegnati direttamente nel reparto merci in arrivo. Come nel processo, il liquido viene campionato direttamente al punto di consegna. In questo modo, le contaminazioni e le fluttuazioni della qualità del prodotto all’interno dei diversi lotti possono essere rilevate immediatamente. Inoltre, l’analizzatore ultrasonico LiquiSonic è certificato per atmosfere potenzialmente esplosive e può essere utilizzato anche quando vi sono sostanze altamente reattive.

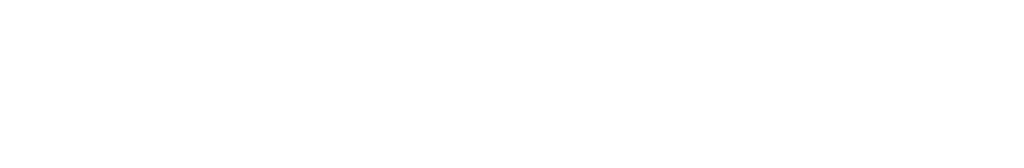

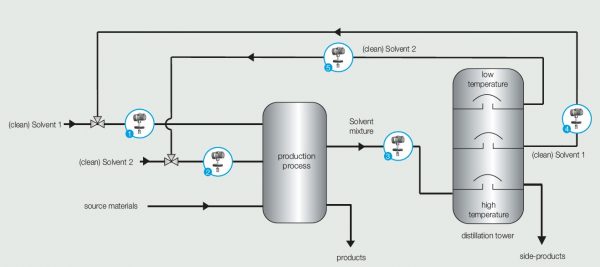

Recupero solventi

I solventi organici o acquosi sono usati in molti campi dell’industria chimica. Dopo il loro uso possono essere smaltiti, cosa che normalmente è molto costosa, oppure possono essere distillati e poi riutilizzati nel processo. A volte anche i solventi freschi non soddisfano i requisiti di purezza o concentrazione. Possono anche essere distillati per raggiungere le aspettative. Esistono diversi metodi di distillazione, ogni metodo differisce nei risultati, per esempio le colonne assicurano un’alta purezza e la distillazione sotto vuoto è usata per fluidi sensibili. I solventi tipici sono acetone, etanolo, toluene, n-esano o etilacetato, ecc. È importante che i solventi riciclati raggiungano le stesse qualità delle materie prime. Così la qualità del prodotto nel processo rimane costantemente alta. Idealmente i riciclati non differiscono dai solventi freschi, quindi il fluido distillato pulito può essere restituito direttamente al processo di produzione. Il controllo della concentrazione del distillato durante il recupero è un passo importante per ridurre i costi durante la distillazione e per aumentare la disponibilità del solvente. La rimozione dei solventi (o di altri prodotti chimici) che sono stati contaminati nel processo è molto costosa. Spesso i solventi possono essere rigenerati facilmente sul posto, riducendo i costi a causa della diminuzione dell’acquisto di materie prime, della minimizzazione dello spazio di stoccaggio, del minor sforzo nel maneggiare le sostanze chimiche e costi molto minori per lo smaltimento e il trasporto. L’analizzatore LiquiSonic determina la concentrazione della materia prima e del prodotto riciclato in modo affidabile, preciso ed esente da manutenzione. Come risultato abbiamo: automazione dell’impianto, maggiore efficienza di distillazione, qualità ottimale del prodotto finale, aumento della capacità dell’impianto, risparmio di risorse e uso sostenibile del materiale. Il LiquiSonic fornisce una misura precisa della concentrazione in linea con un monitoraggio in tempo reale della qualità del solvente riciclato. Usando la velocità sonica la concentrazione può essere monitorata direttamente nel processo permettendo un prodotto riproducibile e di qualità, eliminando la necessità di numerosi campioni da analizzare in laboratorio. Inoltre, la robusta costruzione del sensore consente una lunga durata del processo. Tutti i dati misurati vengono salvati in una memoria dati a lungo termine, in modo che possano essere utilizzati in audit e per l’analisi dei disturbi del processo. E’ possibile poi, avere il sensore materiali speciali come Hastelloy C2000 se necessario o con certificazioni ATEX o FM.

Miscela di 3 componenti

Il sistema di misura LiquiSonic® consente la la misura della concentrazione in miscele tri-componenti. Una miscela a 3 componenti di solito significa un liquido composto da due sostanze in un fluido di trasporto o solvente. Il principio di misurazione si basa sulle variazioni di concentrazione dei componenti individuali di un liquido e sulla loro influenza su certi valori fisici che risultano essere diversi. Per esempio, questi valori fisici includono la velocità sonica, la densità, il pH, l’indice di rifrazione o altre variabili note. Se in un liquido di trasporto la concentrazione di due componenti cambia, sono necessari due valori fisici per determinare la concentrazione. Se la relazione tra il cambiamento della concentrazione e il cambiamento dei valori fisici non è ambigua, la concentrazione di ogni singolo componente può essere determinata da un noto cambiamento del valore fisico secondo una descrizione di una relazione matematica analitica. Di solito la relazione può essere illustrata graficamente attraverso il suo modello di calcolo; le relazioni sono memorizzate nel controller. Attraverso il relativo valore fisico questo analizzatore ultrasonico calcola e visualizza le concentrazioni dei singoli componenti. Così grazie all’analisi parallela di due valori fisici, le due concentrazioni possono essere simultaneamente determinate ad una temperatura variabile. Anche la temperatura del processo viene registrata e presa nel modello di calcolo. Pertanto, i valori di concentrazione dei componenti sono sempre compensati dalla temperatura.

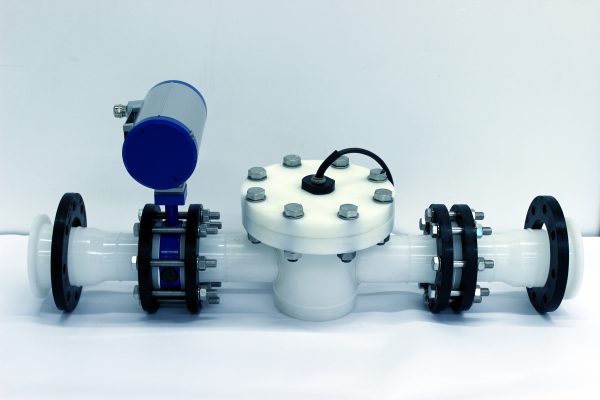

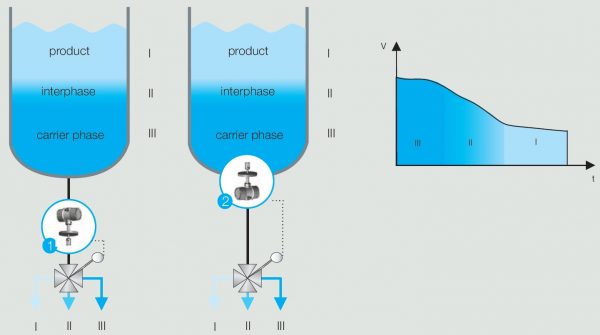

Separazione delle fasi

Assicurarsi che le varie fasi vengano separate in maniera efficiente è alla base di un processo di separazione. Tale passaggio viene fatto sia in processi continui che a lotti. Solitamente si utilizzano valvole o il tutto viene eseguito in laboratorio ma la ripetibilità non è molto attendibile. Quando si usa un sensore ad immersione LiquiSonic la procedura è automatica: il LiquiSonic fornisce un segnale chiaro per separare il prodotto e dalle altre fasi in modo sicuro e riproducibile. In particolare, il tempo di risposta molto veloce del sensore (pochi secondi) consente un alto grado di selettività. Tutto ciò si traduce in un’eccellente identificazione della fase e nel conseguente risparmio di prodotto. Simile a questo è l’applicazione del LiquiSonic nelle separazioni di fase continue. Qui due sensori consentono il monitoraggio continuo del liquido di alimentazione e dei flussi di fase da separare nel serbatoio di serbatoio di decantazione. Questo permette di migliorare la capacità dell’impianto insieme all’aumento della resa del prodotto.

Esempi di applicazione LiquiSonic nelle fasi contenenti: resina siliconica, alcool nelle acque reflue, resina epossidica, polietere e gas-liquido.

Cristallizzazione

Attraverso l’uso del sistema LiquiSonic i processi di cristallizzazione, continui e in batch, possono essere monitorati verificando i guasti o le deviazioni dalle condizioni di processo. Così facendo possono essere facilmente corretti per ottenere la qualità del prodotto richiesta. Nella maggior parte dei casi, le condizioni di processo caratteristiche, che risultano in un percorso di reazione ottimale da indagini preliminari. Utilizzando i sistemi LiquiSonic® nei processi di cristallizzazione, l’utente ottiene un migliore utilizzo dell’impianto, risparmio energetico e risparmio di materia prima. Ogni sospensione è caratterizzata da uno specifico comportamento della velocità sonica che dipende dalla temperatura e dalla concentrazione. Le corrispondenti curve caratteristiche sono anche memorizzate nel sistema LiquiSonic®. Ciò consente la misura diretta in linea della concentrazione di solidi o del contenuto di cristalli o di materia secca. Come secondo valore fisico viene utilizzata l’attenuazione (all’aumentare della dimensione dei cristalli, l’attenuazione aumenta). Una curva di calibrazione registrata in laboratorio permette di trarre conclusioni sulla dimensione dimensione del cristallo. È possibile monitorare e controllare la separazione nei processi di cristallizzazione continua determinando il contenuto di cristalli. Nei processi batch il punto finale della cristallizzazione e l’aumento dei cristalli possono essere determinati e monitorati. Quindi, con l’analizzatore LiquiSonic i processi di cristallizzazione possono essere monitorati in modo ottimale e il punto di nucleazione viene determinato con precisione. Come modello di calcolo, queste relazioni sono memorizzate nel controller: attraverso il relativo valore fisico il controllore calcola e visualizza le concentrazioni dei singoli componenti. Grazie all’analisi parallela di due valori fisici, due concentrazioni possono essere simultaneamente determinate ad una temperatura variabile. Anche la temperatura del processo viene registrata e presa nel modello di calcolo. Pertanto, i valori di concentrazione dei componenti sono sempre compensati dalla temperatura.

Quali sono i vantaggi di LiquiSonic®?

LiquiSonic ha molteplici vantaggi per l’operatore:

- controllo ottimale dell’impianto attraverso informazioni online e informazioni in tempo reale sugli stati del processo

- massimizzazione dell’efficienza del processo

- maggiore qualità del prodotto

- riduzione dei costi di laboratorio

- rilevamento immediato dei cambiamenti di processo

- risparmio di energia e materiali

- avviso istantaneo di interruzioni nel processo acqua o liquido di processo

- risultati di misurazione ripetibili

Mentre i vantaggi del metodo di misurazione sono:

- la velocità assoluta del suono come una grandezza fisica ben definita e rintracciabile

- indipendente dalla conduttività, dal colore o dalla trasparenza ottica del liquido di processo

- installazione direttamente in tubi, serbatoi o recipienti

- design del sensore robusto, interamente in metallo, senza guarnizioni e senza parti mobili

- resistente alla corrosione grazie all’uso di materiali speciali

- esente da manutenzione

- utilizzo a temperature fino a 200 °C (390 °F)

- misure accurate e senza deriva

- misure stabili anche in presenza di bolle di gas

- capacità di connessione del controller che raggiunge fino a quattro sensori

- trasmissione dei dati tramite fieldbus (Profibus DP, Modbus), uscite analogiche, interfaccia seriale o Ethernet

Se pensi che il LiquiSonic di Sensotech sia lo strumento giusto per il tuo processo o se vuoi saperne di più non esitare a contattarci.