L’operazione di PSV Switch-Over consiste nello scambio operativo tra 2 o più PSV Pressure Safety Valves in modo e maniera di garantire sempre la capacità di scarico determinata dal Processo e HSE durante l’Hazop review ma potendo isolare e rimuovere senza mettere in contatto il Processo pressurizzato o caldo o tossico con l’ambiente e soprattutto con il Manutentore o Operatore in campo. Questa operazione rappresenta una delle operazioni più critiche e più pericolose a causa di molteplici danni materiali e purtroppo fisici arrecati al Personale in campo a valle di inopportune misoperations eseguite precedentemente da altri colleghi.

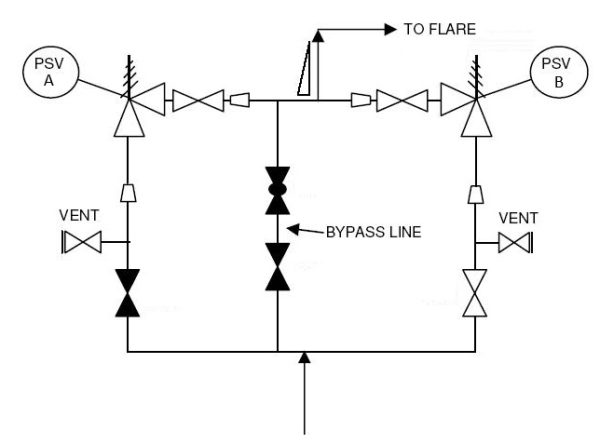

Infatti come si vede dallo schema qui sopra riportato nel classico caso di 2 x PSV denominate A & B con pari capacità di scarico e soprattutto ciascuna dimensionata per il 100% del potenziale scarico abbiamo la possibilità di segregare la PSV oggetto di futura manutenzione attraverso 2 valvole manuali, 1 upstream ed 1 downstream di ogni PSV, che dovrebbero venire alternativamente aperte e chiuse per deviare il flusso di processo verso il ramo attivo con la PSV operativa e poi verso la flare. Tutto bene…o no? No, purtroppo infatti

- Vengono messi dei modesti cartoncini legati alle valvole con le diciture “Non aprire” o “Non chiudere” sperando che nessuno li rimuova

- Vengono installati delle catenelle e dei lucchetti che, a parte il fatto di avere una chiave comune, non ti dicono se la valvola a volantino è aperta o chiusa

- Vengono lasciate entrambe le valvole upstream aperte e rimuovendo la PSV per la manutenzione quindi il Processo in pressione fuoriesce

- Vengono lasciate entrambe le valvole upstream chiuse e quindi in caso di incendio la sovrapressione non scarica provocando una esplosione

- Vengono lasciate entrambe le valvole downstream chiuse e quindi in caso di incendio la sovrapressione scarica dalle PSV ma non potendo andare in flare ecco il disastro…

Abbiamo una soluzione tecnicamente valida ed economicamente accettabile per mettere in sicurezza l’operazione PSV Switch-Over?

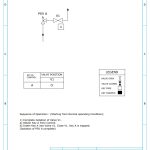

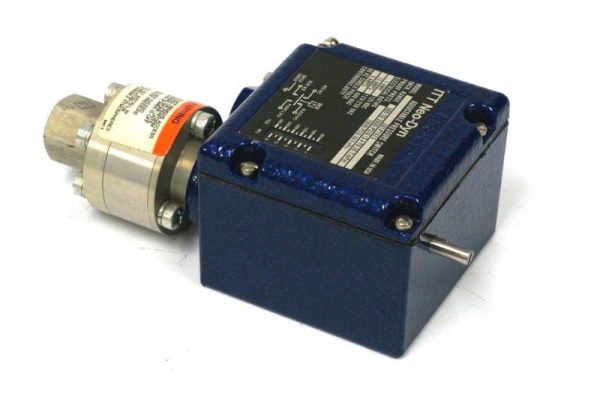

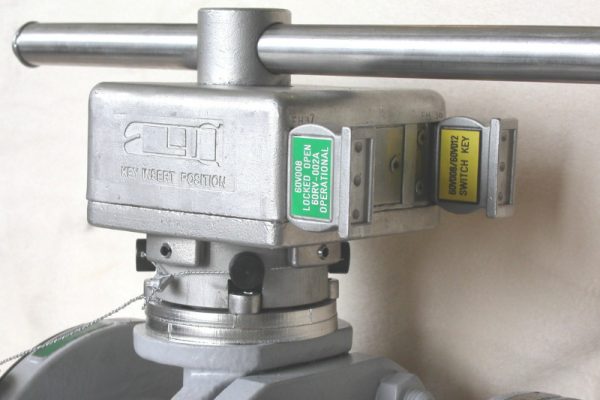

Certamente, basta adottare una strategia di Process Interlocking o interbloccaggio di Processo…ma di cosa stiamo parlando? Stiamo parlando di una strategia di sicurezza perfettamente normata come da UNI EN 766-7 “Sistemi di sicurezza per attrezzature a pressione non esposte a fiamma” che elenca fra i dispositivi di scarico anche gli interblocchi a chiave sequenziale captiva ( cioè la chiave rimane prigioniera all’interno ) che vengono montati valvola per valvola consentendo all’Operatore di chiudere ed aprire le valvole secondo una sequenza pianificata dal Processo, HSE o Manutenzione in modo e maniera che in qualunque istante si interrompa la sequenza tutto il sistema di scarico sia sempre pronto a scaricare il 100% del processo in pressione verso la torcia. Questi sistemi di interblocco quindi sono delle scatole di metallo di dimensioni compatte che vengono installati, senza interrompere la produzione, tra il corpo valvola ed il volantino o la leva, rendendo possibile il blocco in posizione aperta o chiusa di ogni valvola manuale con l’utilizzo di 1 singola chiave.

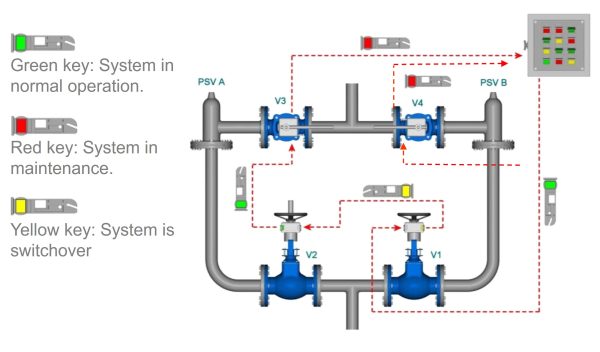

Ecco quindi la tipica sequenza ed il giro chiavi per operare sempre sempre sempre in sicurezza il classico sistema con 2 PSV e 4 valvole manuali, si noti che l‘Operatore entra in campo solo con 1 chiave verde, esegue la sequenza lineare sempre con 1 chiave sola in mano e ritorna a sequenza completata verso l’ufficio con 1 sola chiave rossa ( i colori sono a scelta del Cliente )

Vediamo meglio lo scambio delle valvole di sicurezza in questo video 3D:

Vediamo meglio lo scambio delle valvole di sicurezza in questo video 3D:

SU QUALI E QUANTE PSVS È POSSIBILE INSTALLARE QUESTA FILOSOFIA DI SICUREZZA?

Su tutte quelle che servono, con qualunque sequenza, qualunque quantità…infatti gli interbloccaggi di processo a chiave sequenziale captiva eseguono pedissequamente la sequenza di sicurezza scelta dagli Operatori pertanto sono applicabili dovunque e comunque, ad esempio:

[1] By RomanM82 – Own work, CC BY-SA 4.0, https://commons.wikimedia.org/w/index.php?curid=74787153